Nahezu jedes zweite Bosch-Werk nutzt schon heute KI in der Produktion. „Mithilfe von generativer KI verbessern wir nicht nur bestehende KI-Lösungen, wir schaffen so auch Grundlagen für eine optimale Durchdringung dieser Zukunftstechnologie in unserem weltweiten Fertigungsverbund“, sagt Stefan Hartung, Vorsitzender der Geschäftsführung der Robert Bosch GmbH. Denn KI rechnet sich: Je nach Werksgröße und Produktion lassen sich nach Einschätzung von Bosch mithilfe von KI Produktivitätszuwächse und Kosteneinsparungen von mehreren hunderttausend Euro bis hin zu niedrigen einstelligen Millionenbeträgen pro Jahr und Werk erzielen. „KI hat hohes Innovationspotential und kann die menschliche Arbeit noch produktiver machen. Als produzierendes Unternehmen, Fabrikausrüster und Taktgeber bei Industrie 4.0 will Bosch eine führende Rolle bei Entwicklung und Anwendung industrieller KI spielen“, erklärt Hartung.

Bosch-Pilotwerke setzen KI in der Produktionsplanung, -überwachung und -kontrolle ein. Im Werk in Hildesheim beispielsweise ließen sich beim Produktionshochlauf neuer Linien die Taktzeiten dank KI-basierter Datenanalyse um 15 % verringern. Im Werk in Stuttgart-Feuerbach wurden durch neue Algorithmen Prüfvorgänge von Komponenten von 3,5 min auf 3 min reduziert. „Mit generativer KI gehen wir jetzt den nächsten Schritt in der Evolution von künstlicher Intelligenz und hieven moderne Fertigungen auf ein neues Level“, sagt Bosch-Geschäftsführerin und Digitalchefin Tanja Rückert. Dabei vertraut das Unternehmen auf eigenes Know-how: Entwickelt wurden die Softwaremodelle für generative KI in der Bosch-Forschung, ins Feld gebracht werden sie nun von den Werken.

Skalierbare generative KI ersetzt manuelle Prüfungen

Jahrelang wurden Komponenten zur Kraftstoffeinspritzung im Feuerbacher Werk manuell kontrolliert. Aufgrund von Beschaffenheit und Komplexität der Produkte sowie Unterschieden im Aufbau der Fertigungslinien war weder eine regelbasierte noch eine KI-gestützte optische Inspektion möglich. Der neue Ansatz: eine skalierbare generative KI, die unterschiedliche Varianten eines Produkts und Fehlerbilder erkennt und verschiedene Anordnungen und Abfolgen im Produktionsprozess berücksichtigt. Als Basis hat die Bosch-Forschung ein Foundation Model entwickelt, gespeist aus großen Datensätzen des Bosch-Fertigungsnetzwerks. Verfeinert und spezifiziert wird das Foundation Model für Anwendungen vor Ort mit synthetisch generierten Daten. So soll es gelingen, dass die KI selbstständig die Komponenten prüft und nur noch „Zweifelsfälle“ Sichtprüfern vorgelegt werden.

Die Entwicklung und das Training von KI-Modellen auf der Grundlage von Prüfstandsmessungen erfordert im Vergleich zu Simulationen deutlich mehr Ressourcen, was zu einem starken Bedarf an automatisierter Trajektoriengenerierung und KI-Training führt, um den Entwicklungszyklus von einer anfänglichen KI-Modelldefinition über die Erfassung von Messtrainingsdaten bis zur Bereitstellung auf der Ziel-Hardware zu beschleunigen.

Im Werk in Hildesheim, das Lösungen für die Mobilität der Zukunft entwickelt, wurden synthetisch generierte Bilder bereits bei ersten Serienanlagen in der Elektromotorenfertigung erfolgreich zum Training eingesetzt. Mit dem menschlichen Auge sind die künstlich generierten Bilder nicht von realen Bildern zu unterscheiden. Das Werk geht davon aus, dass sich durch den neuen Ansatz die Projektlaufzeit um sechs Monate gegenüber konventionellen Verfahren verkürzt und sich Produktivitätssteigerungen in Höhe von sechsstelligen Euro-Beträgen pro Jahr ergeben.

Generative KI macht

Individualisierung möglich

Eine Ausweitung des KI-Ansatzes auf weitere Bosch-Standorte ist geplant. „Bei der Entwicklung von KI-Lösungen schöpfen wir aus dem Potenzial, das der Bosch-Fertigungsverbund mit rund 230 Werken bietet. Und wir nutzen neue Technologien. Generative KI hilft, vermeintliche Gegensätze in Einklang zu bringen: Individualisierung und Skalierung – beides zugleich wird mit dieser Technologie möglich“, sagt Rückert.

„Bosch digitalisiert und vernetzt seit über zehn Jahren die eigenen Werke und die seiner Kunden. Jetzt kombinieren wir Industrie 4.0 mit künstlicher Intelligenz: Die vernetzte Produktion liefert Daten, die KI wertet sie aus“, erklärt Rückert. „Durch den Einsatz von KI werden Fabriken effizienter, produktiver und umweltfreundlicher.“

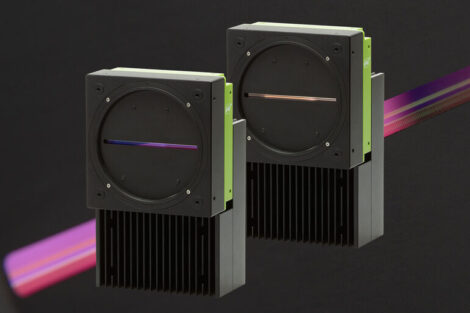

Die Bosch-Forschung etwa hat ein KI-basiertes System entwickelt, das Anomalien und Störungen im Fertigungsprozess identifiziert und die Produktqualität erhöht. Die Software ist mittlerweile in rund 50 Werken des Konzerns im Einsatz, über 2.000 Fertigungslinien sind angebunden. Auch bei der optischen Inspektion von Komponenten ist KI in Bosch-Werken weit verbreitet. Über 20 Werke nutzen dafür Bosch-Software wie Machine Vision AI. Die vom Bosch-Sondermaschinenbau entwickelte Lösung hilft dabei, schwer zu identifizierende Merkmale wie Kratzer und Ausbrüche in Oberflächen oder Defekte in Schweißnähten nachzuweisen.

Ein weiteres Beispiel für den KI-Einsatz ist die Testautomatisierung: Auf KI basierende Rechenmodelle gewinnen im Bereich Elektroantriebe zunehmend an Bedeutung, zum Beispiel virtuelle Temperatur- und Drehmomentschätzungen. Die Entwicklung und das Training von KI-Modellen auf der Grundlage von Prüfstandsmessungen erfordert allerdings im Vergleich zu Simulationen deutlich mehr Ressourcen, denn es braucht ausreichend hochwertige Messdaten. Dies führt zu einem starken Bedarf an automatisierter Trajektoriengenerierung und KI-Training, um den Entwicklungszyklus von einer anfänglichen KI-Modelldefinition über die Erfassung von Messtrainingsdaten zu beschleunigen bis zur Bereitstellung auf der Ziel-Hardware.

Messkampagnen werden automatisiert

Die Durchführung einer Messkampagne ist derzeit ein überwiegend manueller Prozess, der erheblichen Aufwand, Erfahrung und ständige Überwachung erfordert. Dies führt zu langen, dedizierten Sitzungen, die hohe Kosten verursachen. Abhängig von den Eigenschaften des KI-Modells müssen Trajektorien manuell geplant, ausgeführt und sorgfältig analysiert werden. Darüber hinaus muss sichergestellt werden, dass der gesamte mehrdimensionale Arbeitsbereich des Elektromotors abgedeckt wird, was eine anspruchsvolle Aufgabe darstellt. Ein weiteres Problem ist die mögliche Verletzung von Sicherheitsgrenzwerten, die zu einem sofortigen Abbruch der laufenden Messzyklen, damit verbundenen Abkühlzeiten und so zu Verzögerungen der gesamten Messkampagne führt.

Deshalb haben Forscher bei Bosch eine KI-basierte Methode entwickelt, die die Fähigkeiten der Prüfstände durch die Einführung eines Safe Active Learning-Frameworks erweitert, das automatisch den gesamten mehrdimensionalen Arbeitsbereich eines Elektromotors mit optimierten Trajektorien bei gleichzeitigem Training eines KI-Modells zur Laufzeit erforscht. Das Resultat: „Safe Active Learning“ verbessert die Fähigkeiten des Prüfstands und vermeidet Abschaltungen durch die automatische Planung und Anpassung neuer Trajektorien auf der Grundlage vordefinierter Sicherheitsbeschränkungen. Es ermöglicht so einen sicheren, automatisierten Tag-, Nacht- und sogar Wochenendbetrieb. Dies reduziert die benötigte Messkampagnenzeit deutlich und optimiert die Auslastung der Prüfstände in den einzelnen Geschäftsbereichen.

Prüfstandszeiten werden deutlich reduziert

Erste Bewertungen von Prüfständen, die mit Safe-Active-Learning-Funktionen ausgestattet sind, zeigen eine deutliche Reduzierung der erforderlichen Prüfstandszeit im Vergleich zum aktuellen herkömmlichen manuellen Prozess der Gewinnung von Messdaten für die anschließende Modellkalibrierung oder das KI-Training. Dies garantiert eine schnelle Markteinführung zukünftiger KI-Modelle innerhalb des Bosch-Produktportfolios.

„Smart Test Facility Automation with Safe Active Learning“, so der Name des gesamten Rahmenwerks, ermöglicht Bosch somit einen intelligenten und automatisierten Prüfstandbetrieb: Das automatische Lernen und Einhalten von Sicherheitsbeschränkungen ermöglicht einen unbeaufsichtigten Prüfstandbetrieb, etwa zentral für Übernacht- und Wochenendläufe. Und durch die intelligente Auswahl und Generierung von Prüfstandstrajektorien wird die Aussagekraft im mehrdimensionalen Eingaberaum erhöht sowie die Dauer der Messkampagne weiter verkürzt.

Webhinweis

Mehr zum Rahmenwerk „Smart Test Facility Automation with Safe Active Learning“ sehen Sie in diesem Video von Bosch: