Made in China, made in South Korea, made in Japan: Der größte Teil aller weltweit produzierten Batterien stammt aus Asien. Europa hat es bei dieser wichtigen Technologie verpasst, rechtzeitig eine leistungsfähige Industrie mit den erforderlichen Kapazitäten aufzubauen. Zahlreiche Industriezweige – allen voran die Automobilbranche – würden angesichts der aktuellen Lieferkettenprobleme jedoch europäische Produktionsstätten für Batterien bevorzugen.

Dieser Wunsch ist realisierbar, glaubt Jan Friedrich, Business Development Manager Systeme bei Mitsubishi Electric Europe: „Aktuell hat Asien einen relativ großen Marktvorsprung im Bereich der Batterieproduktion, doch hohe Ausschussquoten von bis zu 35 Prozent sind dort mitunter die Regel. Wenn es in Europa durch den Einsatz moderner Anlagen, geeigneter Technologie und optimierter Prozesse gelingt, diese Quote deutlich unter die in Asien gängigen Werte zu drücken, dann ergibt sich daraus eine sehr interessante Chance, die momentanen Marktverhältnisse drastisch zu verschieben.“

Der Fertigungsprozess von Lithium-Ionen-Akkus und Batterien auf Basis anderer chemischer Bestandteile ist an sich relativ einfach: Viele Prozessschritte bestehen darin, Beschichtungen von zum Teil seltenen und damit teuren Materialien auf dünnen Trägerfolien zu realisieren und daraus die für die Batterien erforderlichen Anoden-, Kathoden und Trennfolien zu produzieren. Diese müssen anschließend in der korrekten Abfolge geschichtet und in Gehäuse verpackt werden. Treten bei diesen Abläufen Fehler auf, ist ein Recycling der eingesetzten Materialien meist schwierig, da es dafür noch kaum industriell etablierte und effiziente Verfahren gibt. Dadurch wird Ausschuss sehr teuer und macht den Gesamtprozess schnell unwirtschaftlich.

Fehler werden schon

frühzeitig erkannt

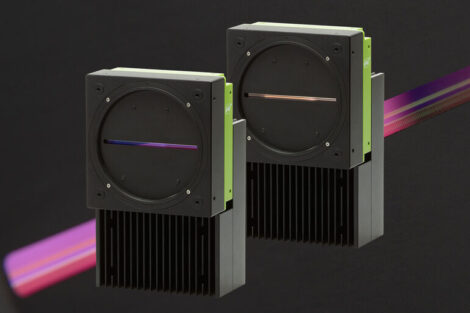

Um die Fehlerquote und damit den Ausschuss zu reduzieren, ist es laut Friedrich erforderlich, jeden einzelnen Prozessschritt während der Produktion von Batterien zu überwachen und auftretende Fehler somit schon früh im Prozess zu erkennen. Die Prüfung von beschichteten und unbeschichteten Folien, die bei der Batterieherstellung eine grundlegende Rolle spielen, lässt sich zum Beispiel mit einer speziellen Technologie umsetzen, die Mitsubishi Electric in seinem Programm hat: den so genannten Line Scan Bars.

Diese erfassen die Bilddaten flacher Endlosmaterialien und Bahnware zeilenweise und mit einem sehr geringen Abstand von wenigen Millimetern zwischen Sensor und Prüfobjekt. Ihre optische Auslegung erlaubt eine optimale Beleuchtung sowie eine verzerrungsfreie Bildaufnahme, was die anschließende Auswertung einfach und zuverlässig macht. „Für die Qualitätsprüfung von Papier, Textilien, Stahlblechen und anderen flachen Objekten haben sich unsere Line Scan Bars in den vergangenen Jahren sehr gut etabliert und sind dort teilweise sogar zum Standard geworden“, sagt Friedrich.

Inspektion auf Kratzer, Löcher und Verfärbungen

Diesen Status können die Produkte von Mitsubishi Electric nach seiner Einschätzung schon bald auch in der Batteriefertigung erreichen, um die beiden dort vorliegenden Hauptaufgaben in der Qualitäts- und Prozesskontrolle zu übernehmen: Zum einen ermöglichen sie eine sichere und schnelle Inspektion von Folien auf Fehler, Kratzer, Löcher und Verfärbungen, die zu einer reduzierten Leistung der Batterien führen können. Zum anderen sind sie perfekt dazu geeignet, die Maßhaltigkeit von Beschichtungen sowie Abstände und andere geometrische Vorgaben zu überprüfen.

„Die kompakte Bauweise in Kombination mit der hohen Genauigkeit aufgrund der telezentrischen Auslegung macht Line Scan Bars zur perfekten Aufnahmetechnologie für diese Aufgabenstellung“, betont Friedrich. „Sie lösen selbst das grundlegende Problem, dass die verwendeten Folien und Beschichtungen oft sehr stark reflektieren. Mit Line Scan Bars können trotzdem gute Bilder erfasst werden, auf deren Grundlage ein hochgenaues Vermessen möglich ist.“

Automatisierung inklusive

Closed Loop

Allein die guten optischen Eigenschaften dieser Produkte sind jedoch noch nicht der Grund für Friedrichs Zuversicht, die weltweiten Marktverhältnisse in der Batterieproduktion zugunsten Europas verschieben zu können. Denn Mitsubishi ist auch ein weltweit tätiger Ausrüster von Automatisierungsanlagen. Die Besonderheit, die Mitsubishi Electric laut Friedrich bieten kann, besteht in der optimalen Abstimmung der gesamten Automatisierungsausrüstung und der Realisierung von Closed-Loops zur Prozesskontrolle und -optimierung. Auf Basis seiner Factory Automation-Komponenten schafft Mitsubishi Electric somit eine durchgängige Lösung, welche die Effektivität von Produktionsabläufen optimiert.

Line Scan Bars sind dabei die Schlüsselkomponente, die weit mehr als die reine Qualitätsprüfung übernehmen kann. „Diese Zeilensensoren können – in Zusammenarbeit mit Systemen zur Bildanalyse als OPC-UA-Client – standardisiert mit übergeordneten OPC-UA-Servern in den Anlagen kommunizieren und erlauben auf diese Weise direkte Rückmeldungen von Ergebnissen an die Anlage“, erklärt Friedrich. „Die von Mitsubishi Electric entwickelte Architektur basierend auf dem OPC-UA-Standard ermöglicht eine schnelle und einfache Anpassung von Einstellungen der beteiligten Automatisierungskomponenten und somit eine umgehende Rückkopplung, sobald Messwerte an einer beliebigen Stelle im Prozess nicht den Vorgaben entsprechen.“ Durch eine sofortige Reaktion der Anlage könnten Einstellungen sowohl an Automatisierungssystemen in der Anlage als auch an den Line Scan Bars optimiert und dadurch teurer Ausschuss reduziert werden.

Daten stehen für alle

Anlagen zur Verfügung

Neben der direkten Rückkopplung von aufgenommenen Sensordaten in die Anlage erlauben diese Systeme mit der Bezeichnung Qi+Pro (Quality Inspection and Process Optimization) einen weiteren Schritt in Richtung mehr Effektivität in der Batteriefertigung: Alle aufgenommenen Daten können in einer Cloud gespeichert und dort analysiert werden, um standortübergreifende Ergebnisse zu bündeln und beispielsweise für alle Anlagen eines Batterieherstellers zu nutzen.

Hintergrund dieser Option ist, dass laut Friedrich weltweit noch kein offizieller Fehlerkatalog existiert, der den Einfluss einzelner Fehler und ihrer Folgen zum Beispiel auf die Batterielaufzeiten und andere Kennwerte einer Batterie definiert. „Es gibt noch keine umfassenden, öffentlich zugänglichen Informationen, wie sich verschiedene Fehlerarten und -größen auf die tatsächlichen Leistungsparameter einer Batterie auswirken.“

Mit Hilfe der über die Qi+Pro-Systeme gesammelten Daten aus den Prozessen schafft Mitsubishi Electric die Grundlage, die gewonnenen Daten durch den Einsatz von künstlicher Intelligenz auszuwerten. Dies ermöglicht eine vorausschauende Simulation von Anlagen und die Optimierung aller erforderlichen Prozesse. So lässt sich durch die Auswertung der mit den Qi+Pro-Systemen aufgenommenen Daten nachträglich analysieren, welche Ergebnisse bei der Änderung bestimmter Prozessparameter entstanden sind, um Schlussfolgerungen für künftige Verbesserungen ziehen zu können. „Diese bislang einmalige Möglichkeit ebnet ganz neue Wege, um die Effektivität in der Batteriefertigung zu verbessern“, sagt Friedrich.

„Unsere Qi+Pro-Systeme gehen einen wesentlichen Schritt weiter als herkömmliche Systeme zur Qualitätssicherung“, so Fredrich weiter. „Durch eine optimierte Prozesskontrolle ermöglichen sie weniger Ausschuss und führen zu einer deutlich verbesserten Wirtschaftlichkeit von Anlagen. Das bietet eine echte Chance für europäische Batteriehersteller sowie auch für Produzenten in vielen weiteren Anwendungsfeldern, in denen ein hohes Maß an Prozesskontrolle Voraussetzung für den wirtschaftlichen Erfolg ist.“