Firmen im Artikel

Wenn das Flexible Hobbing Center 80 von Felsomat (FHC 80) auf Hochtouren läuft, dann bearbeitet es Werkstücke innerhalb von weniger als sieben Sekunden, bei der zeitgleichen Bearbeitung von zwei Werkstücken sogar in nur sechs Sekunden. Aus einem glatten Rohling wird dann – je nach Voreinstellung der Maschine – ein sauber gefrästes Planetenrad mit individueller Verzahnung.

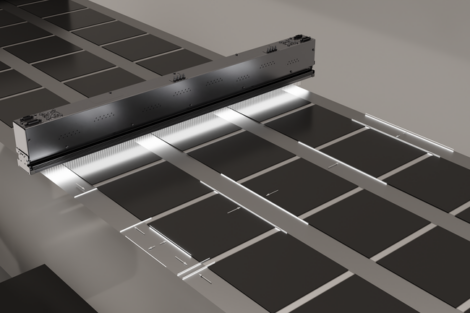

Die ultrakurze Bearbeitungszeit erreicht das FHC 80 unter anderem dank eines integrierten Beladesystems, das im Vergleich zu vorherigen Systemen weniger Manpower benötigt. Der sogenannte Skewer Table wird initial von einem Produktionsmitarbeiter bestückt und steht dann für die Fräsmaschine zur Verfügung. Startet das Bearbeitungsprogramm, ist grundsätzlich keine Beaufsichtigung durch das Bedienpersonal nötig: Ab dann hat das Bildverarbeitungssystem In-Sight 7010 von Cognex ein Auge auf die Zuführung der richtigen Rohlinge und stellt in nur wenigen Millisekunden fest, ob auch das korrekte Material eingespeist wird.

Kamera vergleicht erfasste Maße mit Soll-Vorgaben

Die kompakte Smart-Kamera ist direkt an der Werkstückzuführung des FHC 80 installiert. In ca. 50 cm Abstand befindet sich eine Kippeinheit mit zwei Dornen, die in waagrechter Position über eine automatische Zuführung bestückt wird. Die Kippeinheit schwenkt zurück in die Senkrechte, direkt vor die Linse des In-Sight 7010, deren Fokus bereits anwendungsspezifisch voreingestellt ist. Die Kamera nimmt im Gegenlicht ein Bild vom rechten Rand der Rohlinge auf und gleicht die so erfassten Maße der Kanten softwareseitig mit den Soll-Vorgaben des vorher gewählten Fräsprogrammes ab.

Bei Felsomat hat Integrator I-mation für den Endkunden acht verschiedene Prüfprogramme auf dem Bildverarbeitungssystem hinterlegt. Drei Kriterien sind zu prüfen: Zunächst die grundsätzliche Anwesenheit eines einzelnen oder zweier Werkstücke, das Vorhandensein des „richtigen“ Typs und dessen korrekte Lage. Ob das Werkstück ein Rohling oder bereits bearbeitet ist, wird hier ohne Prüfung als „OK“ bewertet – den Check dieses vierten Kriteriums kann der Kunde bei Bedarf und unter Zuhilfenahme einer extra Beleuchtung jederzeit ergänzen.

Erkennt die Software des Bildverarbeitungssystems, dass eines der Kriterien nicht erfüllt ist, wird dieses im Kontrollpanel der Anlage rot markiert und die Maschine schleust das entsprechende Werkstück als fehlerhaft aus. Dies geschieht zum Beispiel, wenn der Istwert der Kantenlänge des Rohlings vom vorgegebenen Sollwert in der Programmierung abweicht – dann liegt wahlweise ein falscher Rohling auf oder er wurde verkehrt herum aufgenommen. An dieser Stelle muss dann wieder das Bedienpersonal eingreifen und prüfen, ob die Werkstücke im Skewer Table zum voreingestellten Bearbeitungsprogramm passen und korrekt zugeführt werden. Das Prüfprogramm des Bildverarbeitungssystems verhindert auf diese Weise eine falsche Bestückung der Fräsmaschine und damit deren eventuelle Beschädigung.

Erst bei Erfüllung aller Kriterien legt der Greifer los

Eine weitere mögliche Fehlermeldung ist das simple Fehlen eines Werkstücks: Zwar stellt die Vorschubkontrolle schon vorher bei der automatischen Bestückung fest, ob die richtige Anzahl an Teilen auf den Dorn geschoben wird. Aber erst das In-Sight-System verifiziert absolut zuverlässig, ob das Teil vorhanden ist oder nicht. Steht für das einzelne oder beide Werkstücke die Markierung aller Kriterien auf grün, erhält der Greifer das Signal, die Rohlinge vom Dorn aufzunehmen und auf eine Bearbeitungsspindel zu stecken, die dann in den sicher abgeschirmten Bearbeitungsraum geschwenkt wird.

Insgesamt neun Maschinen liefert Felsomat an seinen Automotive-Kunden. Bei der Auswahl des passenden Bildverarbeitungssystems fiel die Wahl auf das In-Sight 7010, das für die Anwendung mit einer ausreichenden Auflösung von 800 x 600 Pixel mit dem besten Preis-Leistungsverhältnis überzeugte. Die funktionsbereite Integration der Lösung verantwortete Vision-Experte I-mation. Die individuelle Einstellung des Systems ließ sich innerhalb der flexiblen In-Sight Explorer Easybuilder Benutzeroberfläche sehr einfach realisieren: In wenigen Schritten wurden mit verschiedenen anwenderfreundlichen Tools per Drag and Drop die Messkriterien konfiguriert, wie etwa die Kantenlängen der Werkstücke in den verschiedenen Produktionsprogrammen.

Insgesamt dauert der einfache Prüfvorgang durch das Bildverarbeitungssystem nicht mehr als 30 Millisekunden und die Hochgeschwindigkeits-Bearbeitung kann quasi ungebremst fortgesetzt werden. Denn wie in allen Industriebereichen kommt es auch in der Automotive-Fertigung auf eine kosteneffiziente und schnelle Fertigung an.

Cognex Deutschland Inc.

Emmy-Noether-Str.11

76131 Karlsruhe

Tel. +497219588052

Einfach nutzbar

Jüngstes Mitglied der Insight-Produktfamilie von Cognex ist das In-Sight 2800. Das Bildverarbeitungssystem nutzt Deep Learning und lässt sich ohne Programmierkenntnisse nutzen. Es kann laut Hersteller mit nur wenigen Bildern trainiert werden. Damit ermöglicht es ein großes Spektrum an Aufgaben – von einfachen Pass-/Fail-Prüfungen bis hin zu fortgeschrittener Klassifizierung und Sortierung.