Firmen im Artikel

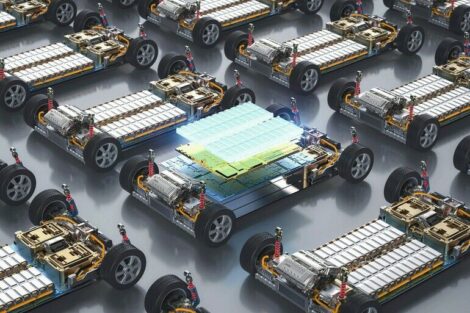

Wer sich für Supersportwagen interessiert, der ist im Werk von Lotus in Hethel in der britischen Grafschaft Norfolk richtig. Seit dem Frühjahr 2022 wird dort die First Edition des neuen Leichtbaufahrzeugs Emira produziert. Ein wesentlicher Bestandteil der Fertigung ist dabei das neue Koordinatenmessgerät LK HC-90 von LK Metrology (Control: Halle 9, Stand 9505). Es ist in der Fabrik auf einem speziellen Fundament 1 m tief in den Boden eingelassen. Das bedeutet, dass ein zu vermessender Emira den Bereich ohne Hebevorrichtungen erreichen kann. Das Messvolumen der Maschine beträgt nominal 6,3 x 1,6 x 2,5 m – und damit groß für eine komplette Karosserie.

An beiden Armen der Koordinatenmessgeräts werden moderne Dreifach-Laser-Kreuzscanner eingesetzt, um Merkmale automatisch auf beiden Seiten des Emira gleichzeitig zu messen. Die LK HC-90 gehören zu den genauesten Horizontalarm-Koordinatenmessgeräten; sie können eine volumetrische Genauigkeit von 10,0 μm + L/200 und eine Wiederholgenauigkeit von 6 μm erreichen. Sie kombinieren die hohe Leistung von Brücken-Koordinatenmessgeräten mit der Flexibilität der in Automobilwerken weit verbreiteten Horizontalarm-Konfiguration.

Das Koordinatenmessgerät führt automatisierte Messzyklen so schnell durch, dass es mit der kurzen Takt-Zeit mithalten kann, die die Geschwindigkeit der Emira-Produktionslinie bestimmt. Dank des schnellen Durchsatzes kann jedes Auto geprüft werden, so dass dieses Lotus-Modell das erste ist, dessen Herstellung durch eine derart umfassende Qualitätskontrolle unterstützt wird. Bei zwei Besuchen des Fahrzeugs in verschiedenen Stadien seiner Herstellung im LK HC-90TR werden insgesamt 130 Messungen in Scanning-Routinen durchgeführt, die etwa 12 beziehungsweise 8 min dauern. Die schnellen Prüfzyklen lassen einem fahrerlosen Transportfahrzeug, das ein Fahrgestell zum Koordinatenmessgerät gebracht hat, genügend Zeit, es zu beladen und anschließend wieder in die Linie zurückzubringen.

Bevor die Messung beginnt, bleibt außerdem Zeit, die Ausrichtung des Fahrzeugs in Bezug auf das Referenzpunktsystem im Koordinatenmessgerät zu überprüfen und die Laserscanner mit speziellen Kalibrierkugeln zu kalibrieren. Um Schnelligkeit und Genauigkeit zu gewährleisten, werden sie mit Sensoren angetastet, die von den Armen automatisch über ein Gestell ausgetauscht werden. Derselbe Sensor wird für die Messung einiger kritischer Innenabmessungen des Fahrzeugs verwendet, während der Laserscanner die Freiformflächen mit hoher Geschwindigkeit abtastet.

Im Vergleich zu den traditionellen Verfahren der Qualitätskontrolle bei der Herstellung dieser weitgehend handgefertigten Sportwagen, die aus leichten Hightech-Verbundplatten bestehen, sind die Vorteile der schnellen Punktwolkenerfassung und -digitalisierung in der Zelle von LK Metrology enorm. Früher wurde ein Musterchassis auf einem manuellen Koordinatenmessgerät mit einem Arm, der mit einem Messtaster ausgestattet war, zeilenseitig gemessen. Wenige Merkmale wurden in bis zu 5 h an typischerweise einem von zwei Dutzend Chassis geprüft, die aus der Produktion genommen und anschließend wieder eingesetzt werden mussten. Das Fehlerpotenzial war nicht nur durch menschliches Eingreifen gegeben, sondern auch dadurch, dass das Fahrzeug während der Prüfung neu positioniert werden musste, um die begrenzten Achsverfahrwege des alten Koordinatenmessgeräts auszugleichen. Noch schwerwiegender war, dass jedes der nicht geprüften Autos zwischen den Mustern außerhalb der Toleranz liegen konnte, was zu zeitaufwändiger, teurer Nacharbeit in der Folgezeit führte.

„Mit dem Lotus Emira zielen wir auf das Premium-Segment des Weltmarkts ab, daher ist ein sehr stabiler Produktionsprozess erforderlich, um eine hohe Fertigungsqualität zu gewährleisten“, betont Tom Mackrill, Dimensional Quality Manager im Werk in Hethel. „Die Produktionsrate dieses Fahrzeugmodells im Jahr 2022 ist wesentlich höher als im Jahr zuvor, als wir die Produktion von Elise, Exige und Evora beendet haben, und steigt stark an. Daher benötigen wir eine Messtechnik-Lösung, die nicht nur eine hohe Präzision unterstützt, sondern auch schnell genug ist, um große Datenmengen zu generieren, um mit der Produktionsrate Schritt zu halten.“

Lotus hat verschiedene Technologien für die Qualitätssicherung geprüft, darunter auch solche mit verschiedenen robotergestützten Messköpfen. Der Nachteil: Roboter, insbesondere wenn sie mobil sind, bringen zusätzlich zu den Messgeräten, die sie tragen, ein Fehlerpotenzial mit sich. Zudem würde ein Referenzmesssystem benötigt, um sie zu kalibrieren und neu auszurichten. „Wir kamen daher zu dem Schluss, dass ein statisches Koordinatenmessgerät für die Produktion unseres neuen Fahrzeugs der richtige Weg ist, wobei eine Zwei-Arm-Konfiguration und Laser-Kreuz-Scanner die erforderliche Messgeschwindigkeit gewährleisten“, sagt Mackrill.

Er fügt hinzu, dass die Zuverlässigkeit und Wiederholbarkeit die Qualität der Abmessungen des Emira vorantreiben, indem sie Daten an die Produktionslinie zurückmelden, um den Prozess zu validieren und zu kontrollieren und sicherzustellen, dass jedes Fahrzeug beim ersten Mal richtig gebaut wird. Eine solche Rückmeldung sei besonders wichtig für die Anlage zur Herstellung von Verbundplatten, da es bei den Klebeverbindungen zu Schwankungen kommen kann.

Die zweiachsigen Servo-Dreh-/Schwenkköpfe PHS-2 von Renishaw, die die Laserscanner tragen, können sich kontinuierlich drehen und sind stufenlos positionierbar – im Gegensatz zu herkömmlichen Tastköpfen, die sich nur in 7,5-Grad-Schritten einstellen lassen.

Laserscanner haben eine

unbegrenzte Positionierung

Jeder Scanner kann daher während eines Prüfzyklus sehr präzise ausgerichtet werden, was eine optimale Positionierung sowohl innerhalb als auch außerhalb des Fahrgestells für eine schnelle Erfassung von Freiform- und Geometriedaten ermöglicht. Im Inneren des Fahrzeugs kann der PHS-2 programmgesteuert gedreht werden, um Messungen vorzunehmen. Die DMIS-Programme, die jeden Arm steuern, sind im Wesentlichen spiegelbildlich zueinander, wobei zusätzliche Bewegungen separat eingefügt werden, um die geringfügigen Unterschiede zwischen den einzelnen Fahrzeugseiten zu berücksichtigen.

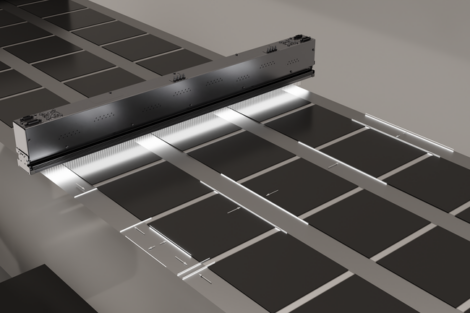

Der Kreuzscanner XC65DX-LS von Nikon mit drei Laserlinien erfasst in einer einzigen Ausrichtung und einem einzigen Scandurchlauf die dreifache Menge an Daten, die mit einem Einlinien-Laserscanner erfasst werden kann. Er ermöglicht kurze Prüfzyklen auf dem LK HC-90TR, um eine 100-prozentige Qualitätskontrolle des Emira zu unterstützen. Die eingebaute Technologie bedeutet, dass der Sensor von der Farbe oder dem Reflexionsvermögen des Messobjekts unbeeinflusst ist. Außerdem ermöglicht sie eine automatische Echtzeitanpassung der Einstellungen nicht nur zwischen aufeinanderfolgenden Laserstreifen, sondern auch für einzelne Punkte entlang jeder Linie. Die LS-Variante des Scanners zeichnet sich durch einen größeren Abstand von bis zu 170 mm aus, so dass auch schwer zugängliche Merkmale erreicht werden können.

Zweistufiger

Inspektionprozess

Fahrerlose Transportfahrzeuge bringen jeden Emira von der Produktionslinie zum Koordinatenmessgerät, sowohl früh am Ende der Rahmenlinie (Stufe 1) als auch wenn das Auto vollständig montiert ist (Stufe 2). Es wird ohne manuelle Eingriffe in der Fertigungslinie abgelegt, und ein Barcodeleser, ein so genanntes Skripting-System, überprüft die Identifikationsnummer des Fahrzeugs, die Farbe, ob es sich um ein Rechts- oder Linkslenkerfahrzeug handelt und ob ein Messprogramm der Stufe 1 oder Stufe 2 ausgeführt werden soll. Das Auto im Zustand der Stufe 1 ist keine konventionelle Rohkarosserie, da die Karosserieteile bereits lackiert sind und die Lenksäule und die Kabelbäume bereits vorhanden sind.

Nach der automatischen Kalibrierung der Laserscanner werden in den beiden Phasen 130 Messungen rund um das Auto vorgenommen, um die Genauigkeit des Fahrzeugs zu beurteilen. Aufhängungs- und Motorbefestigungspunkte sind kritische Bereiche für die Inspektion. Die Kontrolle von Spalt und Bündigkeit ist besonders wichtig, da sich der Abstand zwischen den Platten direkt auf die wahrgenommene Qualität des Fahrzeugs auf dem Vorplatz auswirkt. Die Programme werden weitgehend automatisch anhand von CAD-Modellen des Emira in der Software LK Camio erstellt.

Sie sorgt dafür, dass sich die Laserscanner so bewegen, dass sich die zu messenden Oberflächen immer in ihrem Sichtfeld befinden. Die erfassten rauscharmen Punktwolken werden gefiltert, um glatte, hochdetaillierte Netze zu erzeugen, die zum Vergleich der Messdaten mit dem CAD-Modell ausgerichtet werden können. Die Inspektionswerkzeuge ermöglichen eine intelligente Merkmalsextraktion, Form- und Lagetoleranz und Profilanalyse, die durch eine schnelle Rückmeldung der Ergebnisse an die Produktionslinie und eine umfassende Berichterstattung unterstützt werden.

Lotus entschied sich für diese zweistufige Offline-Lösung für die prozessbegleitende Messtechnik, da sie für die Bedürfnisse des Unternehmens am zweckmäßigsten ist. In anderen Szenarien könnten jedoch ein oder mehrere HC-90TR in der Fertigungsstraße selbst positioniert werden, um die Abmessungen zu überprüfen, bevor das Fahrzeug zum nächsten Fertigungsschritt weitergeleitet wird. Weitere Offline-Anwendungen sind Qualitätsaudits und Verifizierungsprüfungen.

Eine schlüsselfertige

automatisierte Lösung

Die Messzelle wurde von LK im Januar 2021 in Betrieb genommen. Mackrill: „Lotus hatte vorher noch nicht mit LK zu tun, aber ich hatte bereits Erfahrungen mit den Koordinatenmessgeräten des Unternehmens während meiner Tätigkeit in einem anderen Automobilwerk. Nachdem wir entschieden hatten, dass der Goldstandard der statischen Koordinatenmesstechnik der richtige Weg für uns ist, haben wir eine Reihe von Angeboten verschiedener potenzieller Anbieter geprüft. LK hat sich als der Beste in Sachen High-End-Technologie erwiesen. LK hat eine vollständig konfigurierte, schlüsselfertige Lösung mit mehreren Sensoren, komplett mit Messprogrammen und Zusatzgeräten, geliefert. Lediglich die Vorrichtungen zur Aufnahme der Karosserie kamen von uns.“

Mittlerweile hat Lotus in vier weitere Koordinatenmessgeräte von LK investiert, allesamt kleinere Brückenmaschinen. Sie kommen bei Lotus Advanced Structures, dem Werk für die Vormontage, zum Einsatz. Dabei handelt es sich um drei Altera M mit Messbereichen von nominell 3 x 2 x 1,5 m, 2 x 1,5 x 1,2 m beziehungsweise 1,5 x 1,0 x 0,8 m für die Qualitätskontrolle von Fahrwerkskomponenten sowie ein größeres, genaueres Ultima Koordinatenmessgerät mit einem Prüfvolumen von 4 x 2 x 2 m.

LK Metrology GmbH

Siemensstraße 24

63755 Alzenau

www.lkmetrology.com

Chris Wright

im Auftrag von

LK Metrology

www.lkmetrology.com

Webhinweis

Die spezielle Koordinatenmesstechnik-Lösung für den Lotus Emira zeigt LK Metrology in diesem Video: