Hersteller von Halbzeugen – Umformer, Stanzer oder Spritzgießer – stehen zunehmend vor der Herausforderung, präzise gefertigte Teile mit Toleranzen von wenigen 1/100 mm ohne Oberflächenfehler zu fertigen und deren Qualität zu dokumentieren. Denn besonders bei Halbzeugen, die am Anfang jeder Wertschöpfungskette stehen, ist das Einsparpotenzial durch frühzeitiges Erkennen von Fehlern groß. Die hohe Vielfalt der meist als Schüttgut vorliegenden Teile macht eine automatisierte Inspektion jedoch äußerst herausfordernd.

Abhilfe schaffen können schnelle Prüfautomaten, die die Bauteile beispielsweise optisch und taktil auf festgelegte Merkmale hin präzise inspizieren. Hierzu werden die Bauteile vereinzelt, orientiert und nacheinander zu Prüfstationen transportiert. Die Systeme werden dabei in der Regel auf eine Bauteilgeometrie zugeschnitten, so dass diese Lösung nur bei sehr hohen Bauteil-Stückzahlen wirtschaftlich ist.

Alternativ oder ergänzend kommen flexible Roboter zum Einsatz, die entweder die Sensorik oder das Bauteil bewegen. Der Bauteilgreifer oder die Auflagestelle des Bauteils verdecken dabei aber wenigstens eine Stelle am Bauteil. Für eine vollständige Inspektion wird das Bauteil daher nach der ersten Prüfung neu positioniert. Für einen hohen Produktionstakt im Sekundenbereich müssen mehrere Systeme parallel eingesetzt werden.

Häufig lässt sich die Qualität der Bauteile nur durch Sichtprüfer und taktile Lehrenprüfung kontrollieren. Aufgrund der hohen Stückzahlen lässt sich dies oft nur stichprobenartig durchführen. Manuelle Prüfung kommt besonders dort zum Einsatz, wo eine hohe Typenvielfalt die Umsetzung einer bauteilspezifischen Prüfung unwirtschaftlich macht.

Bis zu 27 Kameras

sind gleichzeitig im Einsatz

Als umfassende Lösung bietet sich die kamerabasierte Prüfung der Teile im freien Fall mit dem System Inspect-360 an, welches das Fraunhofer-Institut für Physikalische Messtechnik IPM (Control: Halle 7, Stand 7301) entwickelt hat. Ziel des Verfahrens ist es, unterschiedlich geformte Halbzeuge schnell auf Maßhaltigkeit und Textur sowie Reinheit und Beschichtungen zu prüfen. Alle notwendigen Prüfmethoden sind in einem System vereint und alle Bilddaten werden in einem einzigen Vorgang erfasst. Die zu prüfenden Teile werden über ein Förderband einzeln in eine Hohlkugel befördert und im freien Fall mithilfe von bis zu 27 Kameras gleichzeitig und teils mehrfach aus allen Richtungen inspiziert. Sie werden dabei unter anderem diffus beleuchtet und erscheinen dadurch auch bei blanker Oberfläche oder Ölbelag ohne Schlagschatten und störende Reflexe.

Die Teile passieren das Messvolumen vereinzelt, aber in beliebiger Orientierung – ein spezifisches Handling ist nicht notwendig. Nach dem Passieren der Prüfkugel werden die Teile über eine Rutsche auf ein Förderband geleitet, von wo aus Fehlerteile ausgeschleust werden können.

Geeignet ist die Methode für alle Bauteile, deren Qualitätseigenschaften durch den Fall aus einer Höhe von 0,6 bis 2 m je nach Bauteilgröße auf eine weiche Unterlage nicht beeinträchtigt werden. Für die meisten als Schüttgut gehandelten Metall- und Kunststoffteile ist dies der Fall.

Um aus dem aufgenommenen Stapel an Bildern automatisiert Defekte erkennen zu können, muss zunächst die Lage und die Orientierung des Teils zum Zeitpunkt der Bildaufnahme rechnerisch ermittelt werden (Posenschätzung). Zunächst werden die Kameras einmalig für das Prüfsystem über einen bekannten Körper zueinander kalibriert. Die Position und Perspektive der Kameras zueinander werden bei diesem Verfahren bestimmt. Es bieten sich dazu sogenannte Charuco-Muster an, die so angebracht werden, dass benachbarte Kameras immer dieselben Muster sehen.

Ebenfalls vor Beginn der Prüfung werden die CAD-Modelle aller zu prüfenden Teiletypen dem System einmalig bekannt gemacht. Das System berechnet zu diesem Zeitpunk einmalig und automatisch Merkmale aus jedem CAD-Modell und hinterlegt diese zum jeweiligen Teiletypen. Die Posenschätzung selbst erfolgt für jede Messung im Sekundentakt in einem zweistufigen Verfahren aus den Bildern unter diffuser Beleuchtung. Zunächst wird die grobe Pose durch Vergleich der zuvor aus dem CAD-Modell berechneten Merkmalen und den aus den Bildern berechneten Merkmalen bis auf einige Winkelgrad genau geschätzt. Im zweiten Schritt erfolgt die Berechnung der feinen Pose aus dem Konturvergleich der aufgenommenen Bilder und den CAD-Daten. Dieses iterative Verfahren bestimmt die Pose auf circa 1 px genau.

Das Verfahren wurde inzwischen so weit entwickelt, dass die Pose auch für Teile mit Scheinsymmetrie, bei denen nur ein unscheinbares Merkmal die Symmetrie aufhebt, zuverlässig erkannt werden kann. Durch diese rein rechnerische Posenschätzung kann erstens auf eine orientierte Zuführung der Bauteile verzichtet werden. Und zweitens ist das Freifall-Verfahren hierdurch automatisch typunabhängig, da lediglich das CAD-Modell als erwartete Geometrie bekannt gemacht werden muss.

System erkennt Defekte größer als 30 Mikrometer

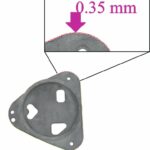

Im Anschluss an die Posenschätzung wird das Teil auf Maßhaltigkeit geprüft. Hierzu gibt es zwei Optionen: Erstens kann mittels globalem Schwellwert festgelegt werden, wie groß die maximal zulässige Konturabweichung zum CAD-Modell eines Teils sein darf. Zweitens können pro Teiletyp zwei zusätzliche CAD-Modelle verwendet werden, die die oberen und unteren Grenzen der Toleranz lokal festlegen. Hierdurch können Bereiche mit engen und weiten Toleranzen auf dem Teil berücksichtigt werden. Eine Prüfung auf bis zu 30 µm ist hierdurch möglich.

Die Textur der Teile wird mittels KI-basierter Anomaliedetektion geprüft. Auffälligkeiten auf der Oberfläche können damit schnell erkannt werden, was für viele Anwendungen bereits einen großen Nutzen darstellt. Für das Training des neuronalen Netzes werden nur Gut-Teile benötigt, so dass ein umfangreiches Suchen von Fehlerteilen im Vorfeld entfallen kann. Mit dem Verfahren werden beispielsweise Kratzer, Risse und tiefe Schlagstellen erkannt. Eine nachgelagerte Klassifikation der Defekte ist mittels zusätzlicher Bildverarbeitung möglich. Die Auswertung erfolgt ebenfalls im Sekundentakt, so dass fehlerbehaftete Teile direkt aussortiert werden können.

Neben der diffusen Beleuchtung können weitere Beleuchtungsarten eingesetzt werden, um mögliche Defekte sichtbar zu machen. Durch den Einsatz einer zusätzlichen UV-Beleuchtung werden organische Substanzen auf der Oberfläche zur Fluoreszenz angeregt. Dadurch können zusätzlich Beschichtung und Reinheit auf der Bauteiloberfläche quantitativ geprüft werden. Aber auch Mikrorisse, die nicht mit dem Auge sichtbar sind, können durch die UV-Beleuchtung detektiert werden, wenn ein fluoreszierendes Flux- oder Penetranzmaterial aufgebracht wurde. In der Kombination mit den erfassten geometrischen Merkmalen ist es so möglich, die Defekterkennung zu automatisieren und die Defekte von Pseudoanzeigen zuverlässig zu unterscheiden.

Auswertungen erfolgen

in rund einer Sekunde

Aufgrund der Verarbeitung von reinen 2D-Daten lässt sich die Auswertung auf einem einzelnen Rechner in circa 1 s realisieren. In sehr aufwändigen Einzelfällen, wenn beispielsweise mit jeder Kamera mehrere Bilder erzeugt werden, kann die Auswertung auch mehr als fünf Sekunden dauern. Für höhere Taktraten wird Inspect-360 so konfiguriert, dass mehrere Prüfaufträge parallel auf unterschiedlichen PCs bearbeitet werden, so dass das System produktionsbegleitend bis 5 Hz eingesetzt werden kann.

Die optische Auflösung reicht je nach Systemausführung von 15 µm bis 200 µm. Da bei dieser Auflösung die Schärfentiefe begrenzt ist, muss das Bauteil immer mittig durch die Kugel fallen. Hierzu ist direkt am Einlass über der Prüfkugel eine Klappe montiert, die das Bauteil zentriert und in einen senkrechten Fall überführt. Die Größe der prüfbaren Teile reicht von wenigen Millimetern bis zu circa 250 mm. Für noch größere Bauteile entwickelt Fraunhofer IPM Inspektionstunnel, durch welche die Bauteile auf einem Förderband transportiert werden. Zur Bildauswertung werden ebenfalls die oben dargestellten Methoden eingesetzt.

Es können komplexe Teile wie filigrane Steckerkomponenten oder Gussteile mit ausgefallener Struktur geprüft werden. Abgesehen von Objekten mit spiegelnden oder transparenten Oberflächen lassen sich alle Materialen prüfen. Für unterschiedliche Teile reicht ein einziges Inspect-360 System aus, die Hardware muss nicht angepasst werden. Die Software benötigt das jeweils zugehörige CAD-Modell, damit die Pose rechnerisch ermittelt werden kann und Defekte erkannt werden können.

Teile lassen sich inline bei der Produktion prüfen und fehlerhafte Teile im Sekundentakt aussortieren, wodurch ein direktes Eingreifen oder eine Rückkopplung in den Prozess möglich wird. Ein weiteres Anwendungsbeispiel ist die Überwachung der Einricht- und Warmlaufphase eines Prozesses. Dadurch kann die Produktionseffizienz gesteigert werden, da sich diese Phasen deutlich verkürzen lassen und Ausschuss reduziert wird.

Fraunhofer-Institut für Physikalische Messtechnik IPM

Georges-Köhler-Allee 301

79110 Freiburg

www.ipm.fraunhofer.de

Dr. Tobias Schmid-Schirling

Gruppenleiter Inline Vision Systeme

Fraunhofer IPM

www.ipm.fraunhofer.de

Webhinweis

Wie die 100-Prozent-Qualitätsprüfung von Halbzeugen im freien Fall funktioniert, zeigt das Fraunhofer IPM auch in diesem Video:

Mehr zum Thema Messe Control