Radar sendet elektromagnetische Wellen aus, die bei der Interaktion mit den Kunststoffwänden eines blasgeformten Produkts teilweise reflektierte Signale zurückwerfen. Diese zurückkehrenden Signale liefern wertvolle Daten, die zur genauen Bestimmung der Dicke von Kunststoffhohlkörpern genutzt werden können. Da die Radartechnologie mit einer nicht ionisierenden Frequenz von 154 GHz arbeitet, ist die Anwendung sicher. Es gibt keine spezifischen Sicherheitsanforderungen für Radar. Mit dieser Technologie arbeiten der Warp Gauge und das Warp Portable von Inoex.

Unabhängig oder in Kombination mit einer einfachen Kinematik, kann Warp Gauge zur vollautomatischen Vermessung von blasgeformten Teilen nach der Entformung eingesetzt werden. Radarsensoren werden senkrecht zur Bauteiloberfläche geführt und je nach Messfrequenz des Sensors und Geschwindigkeit in der Bewegung durch die Kinematik wird ein Netz aus Messpunkten erstellt. Der Sensor misst den Abstand, die Wandstärke und manchmal auch den Durchmesser des Bauteils. Auch die Kontur des Bauteils kann erfasst werden, und es lassen sich Rückschlüsse auf Ovalität und Verzug ziehen.

Mit einer Genauigkeit von 30 µm und einem Messbereich zwischen 2 mm und einem Maximum, das vom verwendeten Rohmaterial abhängt, sorgt die Echtzeitüberwachung des Warp Gauge mit bis zu 8 Hz für kontinuierliche Einblicke. Gleichzeitig ermöglicht die Flexibilität des Sensors Messungen an fertigen Endprodukten, egal ob heiß oder kalt. Das Einhalten der 90-Grad-Ausrichtung zur Kunststoffoberfläche garantiert stabile Messungen. Ein Abstand von 300 mm zwischen Sensor und Produkt bietet die beste Prozessstabilität, kann aber bei Bedarf angepasst werden.

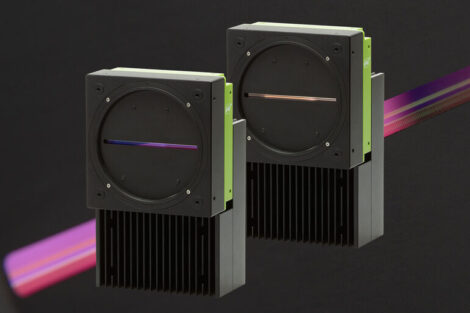

Zusätzlich zur Messung von bereits entformten Teilen kann die Radartechnologie direkt in die Blasformanlage integriert werden und Messdaten während der Extrusion von kontinuierlich produzierten zylindrischen Vorformlingen liefern. Über längere Zyklen können mehr Daten gesammelt werden. Aufgrund der geringen Größe der 170 mm x 125 mm x 85 mm großen Sensorik kann sie je nach Prozessführung und Bauteilgeometrie flexibel in die Anlage integriert werden.

Die Entscheidung, ob die Radartechnologie für den Blasformprozess geeignet ist, hängt von der Anzahl der Datenpunkte ab, die benötigt werden, um Rückschlüsse auf den Prozess zu ermöglichen und Prozessregelung aktiv zu betreiben.

Der Warp-Gauge-Sensor ist mit einer eigenen Benutzeroberfläche ausgestattet. Es ist keine zusätzliche Hardware erforderlich. Die Benutzer können über einen Standard-Webbrowser auf die Daten zugreifen. Diese webbasierte Lösung gewährleistet nicht nur eine benutzerfreundliche Bedienung, sondern ermöglicht auch eine flexible Fernüberwachung und -steuerung. Die Benutzer können durch verschiedene Menüabschnitte navigieren, darunter das Menü Aktuelle Werte, das Echtzeitdaten zur Überwachung der aktuellen Gegebenheiten anzeigt. Das Menü Trend bietet historische Daten, die es dem Benutzer ermöglichen, Daten im Zeitverlauf zu analysieren. Der Abschnitt Messsignal zeigt die für die Sensorausrichtung erforderliche Signalstärke an und unterstützt den Benutzer bei der Optimierung der Sensorplatzierung. Im Bereich Rezepte werden produktspezifische Einstellungen in einem Rezeptformat gespeichert, wodurch die Konfiguration für verschiedene Anwendungen vereinfacht wird. Die Alarmliste ermöglicht es dem Benutzer, Alarme zu überprüfen, wenn Toleranzen überschritten werden, was rechtzeitige Korrekturmaßnahmen erleichtert. Darüber hinaus können die aufgezeichneten Daten in Excel- oder CSV-Tabellen heruntergeladen werden, was die Zugänglichkeit und die Analysemöglichkeiten verbessert.

Weitere Anpassungsmöglichkeiten werden durch die Verwendung von OPC UA für den Zugriff auf die Daten eröffnet. Durch die Synchronisierung von Mess- und Positionsdaten mit denen eines sekundären Systems, wie etwa eines Roboters, wird ein nahtloser Datenabgleich möglich. Durch die Zusammenführung all dieser Daten können umfassende Informationen über Ovalität oder Verzug gewonnen werden.

Lösung für punktuelle

Wanddickenmessungen

Das Warp Portable ist ein mobiles, intuitiv bedienbares Handmessgerät für die punktuelle Wanddickenmessung. Seine integrierte Zentrierhilfe sorgt für einen idealen Messabstand. Das Gerät misst auf Knopfdruck. Die letzten 500 Messwerte werden inklusive Messwinkel und Zeitstempel protokolliert und können über USB als CSV-Datei zur weiteren Verwendung exportiert werden. Das tragbare Messgerät wird hauptsächlich zum Anfahren der Blasformmaschine, zur Messung entlang einer Linie oder am Umfang, zur Heiß-Kontrolle sowie für umfassende Wanddickenauswertungen im Labor eingesetzt.

Ein Anwendungsfall sind Kunststofffässer. Eine zentrale Rolle bei der Fassqualität spielen die mechanischen Eigenschaften, wie zum Beispiel Stapeldruckfestigkeit oder Berstdruck, Chemikalienbeständigkeit und Formgenauigkeit. Aus wirtschaftlichen Gründen sollen diese Eigenschaften bei minimalem Materialeinsatz sicher erreicht werden. Warp Gauge ermöglicht genau dies. Mittels einfacher Kinematik werden die Fässer vermessen und der Anwender erhält Wanddickeninformationen über die Fasshöhe und den Umfang. Zusätzlich werden auch Abstandsdaten aufgezeichnet, um die Formgenauigkeit zu bewerten.

Im Fall eines aus dem freien Handel bezogenen 220-l-Fasses konnte insbesondere im Randbereich ein hohes Übergewicht festgestellt werden. Reicht die minimal gemessene Wanddicke im mittleren Bereich des Fasses für die Anwendung aus, so wären in diesem Beispiel über 10 % Materialeinsparung möglich. Weitere Stichproben aus dem Produktsegment lassen durchschnittlich bis zu 5 % Materialeinsparung mittels Wanddickenoptimierung erwarten.

Eines der kritischsten Teile bei der Herstellung einer L-Ring-Trommel ist der L-Ring selbst. Mit einem kontinuierlichen Wanddickenscan unterhalb des L-Rings in einem 360-Grad-Umkreis, kann ein beobachteter stabiler Prozess und eine gleichbleibende Materialdicke darauf hinweisen, dass die Qualität des L-Rings den Erwartungen entspricht. Aufgrund der Temperaturunabhängigkeit können andere Qualitätstools, die eine partielle Wanddickenkontrolle entlang des Umfangs durchführen – zum Beispiel PWDS von Feuerherm bei 0°, 90°, 180° und 280° – in iterativen Schritten angepasst werden, ohne dass eine Abkühlung der gemessenen Teile abgewartet werden muss. Stichproben durch manuelle Radarmessungen liefern Daten zur Anpassung der Maschineneinstellungen direkt nach dem Anfahren.

Ein weiteres Anwendungsbeispiel ist ein Wasserstoffdruckbehälter aus Faserverbunden (Type IV). Dem Liner kommen dabei zentrale Aufgaben zu: Er bildet den eigentlichen Druckbehälter, stellt die notwendige Wasserstoffbarriere und ist somit für die Dichtigkeit des unter hohem Druck (bis zu 700 bar Betriebsdruck) stehenden Behälters verantwortlich. Radarmesstechnik leistet zur Sicherstellung Ihrer Linerqualität einen entscheidenden Beitrag.

Im zylindrischen Bereich erfasst Warp Gauge in Kombination mit einer Kinematik automatisiert Wandstärke, Durchmesser und Exzentrizität. Auch im Dombereich lassen sich die Kontur sowie die Wandstärke und Abweichungen von der Sollgeometrie feststellen.

Robotik als

kinematisches Element

Robotik kann als Handhabungswerkzeug für die Radarmesstechnik eingesetzt werden. Laborversuche von Inoex mit einem kollaborierenden Roboter (Cobot) zur Vermessung eines Wasserstoffdruckbehälters verdeutlichen die Eignung in Bezug auf die geforderte Genauigkeit: Bei der Messung des blasgeformten Liners eines Druckbehälters ermöglichte die Positionierung des Roboters bei der Fokussierung auf einen einzigen Punkt Messungen mit einer Genauigkeit von 0,00046 mm; die Genauigkeit bei der Probenpositionierung von 0,0045 mm spiegelt die Fähigkeit wider, den Liner konsistent und präzise platzieren zu können. Bei dynamischen Messungen, bei denen der Roboter Linienscans durchführt, hält das System eine Wiederholgenauigkeit von 0,0084 mm ein, was für die Erfassung detaillierter Messdaten während Bewegungen entscheidend ist.

Berücksichtigt man die Positionierungsgrenzwerte für die Messung selbst, so gewährleistet eine Winkelabweichung innerhalb von 5° immer noch kontinuierliche Ergebnisse. Die absolute Position des Arbeitsbereichs ist flexibler und kann in einem Bereich von bis zu 10 mm variiert werden. Verglichen mit Cobots, arbeiten Industrieroboter, die in Inline-Anwendungen eingesetzt werden, noch genauer.

Im Vergleich zu anderen Technologien bietet die Radartechnologie dem Anwender somit eine Reihe von Vorteilen: Die hohe Präzision und die ausgesprochene Robustheit der Technik tragen entscheidend dazu bei, dass Bauteile automatisch und ohne großen Personalaufwand vermessen werden können. Die Radartechnik erhöht zudem die Datenmenge, die über eine bestimmte Zeit manuell oder automatisch gemessen werden kann.

Sie ermöglicht außerdem den Plug-and-play-Betrieb: Der Inline-fähige Warp Gauge eignet sich als browserbasiertes System mit integrierter Benutzeroberfläche zur Visualisierung der Messergebnisse. Alternativ können die Messdaten auch über eine OPC-UA-Schnittstelle ausgelesen, verarbeitet und mit anderen Daten kombiniert werden. Das vereinfacht die Integration und macht das Messsystem ohne zusätzliche Hardware flexibel.

Webhinweis

In diesem Video zeigt

Inoex, wie Warp Gauge in Zusammenspiel mit einem Industrieroboter von Kuka eingesetzt werden kann: