Selbsthaftende kohäsive Materialien und Klebebänder – im Englischen Pressure-Sensitive Adhesives (PSA) – werden häufig bei der Herstellung von medizinischen Produkten wie Wundpflastern verwendet. Sie basieren auf nicht reaktiven Klebstoffen, die eine Verbindung eingehen, wenn Druck ausgeübt wird, um das Material auf einer Oberfläche zu befestigen. Im medizinischen Bereich werden PSAs am häufigsten für die Wundversorgung oder chirurgische Reparaturverfahren verwendet, weshalb die Qualität des Materials von größter Bedeutung ist.

Ein Hersteller von PSAs für medizinische Anwendungen hatte auf seiner Fertigungslinie Ertragseinbußen aufgrund von Faltendefekten, die in der mullartigen Vliesschicht des Produkts auftraten. Diese Vlies-PSAs werden auf leichten PET-Kunststoff- und Papierträgermaterialien mit einer Breite von rund 70 Zentimetern und einer Dicke von 0,025 bis 0,075 Millimetern produziert. Nach der Klebstoffbeschichtung des Trägermaterials wird ein dickes, weißes Vliesmaterial mit einer Dicke von ebenfalls etwa 0,025 bis 0,075 Millimetern mit Geschwindigkeiten von bis zu 55 Metern pro Minute auf das Trägermaterial laminiert.

Während des Laminiervorgangs kann das Vliesstoffmaterial periodisch Falten bilden, die das Produkt unbrauchbar und zu Ausschuss machen. Die bei der Herstellung entstehenden Falten sind mit dem menschlichen Auge nur schwer zu erkennen, da das mullartige Vliesmaterial sehr dünn und durchscheinend ist. Wenn diese Falten nicht erkannt und beseitigt werden, können sie sich über viele hundert Meter erstrecken, was zu einem Verlust an eingesetzten Rohstoffen, unnütz verbrauchter Arbeitskraft und erhöhten Allgemeinkosten für den Auftrag führt.

Bei Fehlern wird

Bedienpersonal gewarnt

Da der Hersteller keine handelsübliche Bildverarbeitungslösung für diese Anwendung finden konnte, wandte er sich an den US-amerikanischen Systemintegrator Vision Optronix, um ein Bildverarbeitungssystem zu entwickeln, das bei der Erkennung, Lokalisierung und Meldung von Faltendefekten während der PSA-Fertigung hilft. Ziel dieses neuen Systems war, das Bedienpersonal des PSA-Produzenten zu warnen, um auftretende Falten sofort zu beseitigen und zusätzlich die Position der Faltenfehler automatisch zu markieren. Zudem sollte eine Datei mit erkannten Faltendefekten erstellt und zusammen mit den Defektbildern gespeichert werden. Anhand dieser Fehlerdatei können Techniker und Bediener der Schneidemaschine im weiteren Produktionsprozess die vom Bildverarbeitungssystem markierten Faltenfehler vor dem Versand des Produkts entfernen.

Vison Optronix untersuchte das Problem in seinem Labor, um die beste Methode zur Abbildung der Faltendefekte zu finden. Während die Größe der Defekte und die Prozessgeschwindigkeit die Designanforderungen für die Kamera und das Bildverarbeitungssystem bestimmten, wurde deutlich, dass die Beleuchtungsanforderungen ein technisch anspruchsvoller Aspekt waren, der berücksichtigt werden musste.

Bei einer Untersuchung vor Ort überprüfte Vision Optronix zunächst die Faltendefekte und die Bahnbeschichtungsanlage, welche die speziellen Beschichtungen aufträgt. Wichtig war dabei zu verstehen, wie die verschiedenen Komponenten des Bildverarbeitungssystems optomechanisch gestaltet sein müssen, um in den verfügbaren Raum eingepasst werden zu können. Auf dieser Basis entwickelte, realisierte, programmierte und testete der Systemintegrator ein vorläufiges Design des Bildverarbeitungssystems inklusive der nötigen Elektronik, der Bildverarbeitungsalgorithmen sowie der grafischen Benutzeroberfläche für den Kunden.

Spezielle Beleuchtung sorgt für Kontrast

Die Entwicklung des Kontrasts war bei dieser Kundenanwendung besonders anspruchsvoll – vor allem für das hauchdünne, gazeartige, weiße Vliesmaterial, das auf weißes PET laminiert ist. Mit Hilfe des in Massachusetts ansässigen Unternehmens CPU Automation wählte Vision Optronix handelsübliche CCS-Linienbeleuchtungen für diese Aufgabe aus. Sie ermöglichten es dem Bildverarbeitungssystem, genügend Kontrast zu entwickeln, um die Faltendefekte zu finden. Um sicherzustellen, dass das System so viele Faltendefekte wie möglich, dabei aber auch so wenig falsche Defekte wie möglich detektiert, setzte Vision Optronix eine Reihe von Bildverarbeitungsalgorithmen ein.

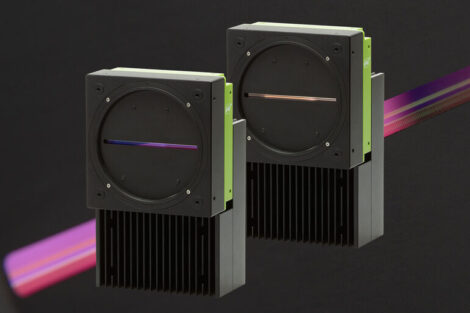

Bei den Kameras entschied sich Vision Optronix für Zeilenkameras von Teledyne Dalsa. Die Modelle Linea 2K- und 4K verfügen über integrierte Encoder und eine Zeilenbeleuchtung und sind daher für diese Anwendung besonders geeignet, da die Vlies-PSAs im Bahnverfahren hergestellt werden und sich das Material während des Herstellungsprozesses über Rollen bewegt. Um die Abbildungsleistung zu optimieren und gleichzeitig in den verfügbaren Raum der Bahnbeschichtungsanlage zu passen, wählte Vision Optronix ein spezielles Objektiv aus. Die optomechanischen Vorrichtungen wurden so konzipiert und implementiert, dass sie die Kamera und das Linienlicht zuverlässig ausrichten und ihre Ausrichtung beibehalten.

Es wurden verschiedene Bildverarbeitungsalgorithmen angewandt, die auf dem Vision-Controller bei den erforderlichen Bahnbeschichtungsgeschwindigkeiten laufen. Dadurch wurde sichergestellt, dass der gesamte Bahnprozess während der Herstellung mit ausreichendem Kontrast abgebildet und Bild für Bild analysiert werden kann, um die Faltendefekte zu erkennen, zu lokalisieren und zu melden. Das System von Vision Optronix verfügt über digitale Ein- und Ausgänge für die Prozesssteuerung und -überwachung sowie Optionen zur Speicherung von Fehlerbildern und zur Berichterstellung.

Außerdem wurde eine grafische Benutzeroberfläche entwickelt, die es den Bedienern und Ingenieuren ermöglicht, das Bildverarbeitungssystem für jedes Produkt mit Hilfe von Rezepturen einzustellen, die bei jeder Herstellung des Produkts verwendet werden.

System entlastet den

Bediener

Nachdem Vision Optronix im Labor Rezepturen für drei Produkte des Kunden entwickelt hatte, wurden diese vor Ort weiter optimiert, während die Ingenieure des Kunden im Rezepturentwicklungsprozess für die weitere Verwendung mit allen Produkten des Kunden geschult wurden. Die Benutzeroberfläche ermöglicht den Bedienern auch die Eingabe von Auftragsdaten, die Auswahl von Rezepturen und die Steuerung anderer Parameter wie zum Beispiel das Bild-Handling, Speicheroptionen, Fehlerklassifizierungseinstellungen und Einstellungen der Ein- und Ausgangssteuerungen.

Vision Optronix nutzte die Konfigurationsanwendung Camexpert von Teledyne Sapera, um die Linea-Kameras einzurichten und zu testen. Darüber hinaus war das Team in der Lage, die Zeilen-Triggerung über einen Encoder zu aktivieren, um die Zeilenerfassung an die optische Auflösung (Pixel auf der Bahn) mit dem integrierten Multiplikator/Teiler anzupassen. Das Design des Inspektionssystems erforderte die Integration verschiedener Komponenten – einschließlich der Anbindung digitaler IO-Elektronik, der Zeilen-Triggerung mit dem integrierten Multiplikator/Teiler und der Einrichtung einer Bildpuffergröße, um die Wahrscheinlichkeit von verlorenen Bildern zu begrenzen.

Letztendlich waren die Kosten für die Konstruktion und Entwicklung des Systems und die geringfügigen Änderungen an der Produktionslinie zur Anpassung an das neue Bildverarbeitungssystem deutlich geringer als die Verluste einer einzigen Materialcharge und andere damit verbundene direkte Kosten. Darüber hinaus bietet das System Sicherheit und entlastet die Bediener, die früher viel Zeit in der Nähe der Laminiermaschine verbringen mussten, um sie auf mögliche Faltenbildung zu überprüfen.

David Dozor

Gründer

Vision Optronix

www.voptronix.com