Firmen im Artikel

Rund 80 Spritzgießmaschinen, mehrere Extruder, 130 Werkzeuge, 65 Montageprozesse, 35 Verpackungsprozesse und 45 sonstige Prozesse – sie sorgen dafür, dass die rund 1000 Mitarbeiter in den fünf Teilen des Werks Medical von B. Braun in Melsungen etwa 800 medizinische Einwegartikel, auch nicht-aktive Medizinprodukte genannt, fertigen können. Dazu gehören zum Beispiel Infusionsüberleitsysteme, Mini-Spike für die Medikamentenaufbereitung, Verschlusskonen oder Baugruppen für das Infusionssystem Cyto-Set für die Verabreichung von Zytostatika und Katheter für die Infusions- und Schmerztherapie in industriellen Mengen. Um nur eine Hausnummer zu nennen: Jedes Jahr fertigt das Werk Medical über eine Milliarde Erzeugnisse – davon allein über 200 Millionen Infusionsüberleitsysteme.

„Die Produktion wird stetig ausgebaut – und integraler Bestandteil sind Qualitätsmanagement und Qualitätssteuerung, um auf dem Shopfloor Trends und Abweichungen zu erkennen. So tragen wir zur Sicherstellung der hohen Produktqualität bei“, sagt Benjamin Kellner, Leiter Qualitätsmanagement für nicht-aktive Medizinprodukte am Standort Melsungen. Bei ihm laufen die Fäden aller Qualitätssicherungsmaßnahmen von der Wareneingangskontrolle über Qualitätsplanung, Prüfmittelmanagement, Inprozessprüfung, Qualifizierung & Validierung, Reklamation & Endkontrolle bis hin zur Produktfreigabe nach der Sterilisation der Produkte zusammen. Die 150 Mitarbeiter des Qualitätsmanagements begleiten und unterstützen ihre Kollegen in der Produktion in allen Qualitätsprozessen, mit der Inprozessprüfung rund um die Uhr.

„Nicht zuletzt durch die Medical Device Regulation (MDR) der EU sowie durch die Vorgaben der US-Regulierungsbehörde FDA ist das Thema Risikomanagement in den vergangenen Jahren stärker in den Fokus gerückt. Das heißt, auf Produktebene sind wir gefordert, genauere Messmittel einzusetzen. Softwareseitig muss die Messtechnik helfen, die Digitalisierung in der Fabrik voranzutreiben. So automatisieren und digitalisieren wir auch in der Messtechnik immer weiter, um die hohen Schlagzahlen abbilden zu können“, so Kellner.

Diesen Weg der Fertigungsmesstechnik, den Kellner skizziert, begleiten OGP und Klostermann schon seit einigen Jahren. Klostermann vertreibt Messtechnik von OGP. Der Kontakt kam vor knapp 15 Jahren zustande, als Kellner auf der Suche nach einem Ersatz für ein defektes Koordinatenmessgerät in der Fertigung war. „Mir waren damals bei dem Messgerät offene Standards und Schnittstellen wichtig sowie eine partnerschaftliche Zusammenarbeit mit dem Anbieter“, erinnert sich Kellner. „Das beste Gesamtpaket boten damals Klostermann und OGP.“

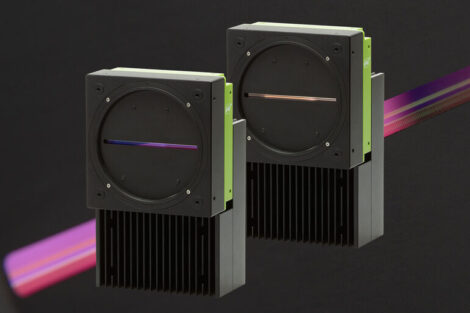

Die Wahl fiel seinerzeit auf das rein optische System Smartscope Ziplite 250 mit der Software Measuremind 3D. „Es hat sich für mich schnell herausgestellt, dass wir mit Klostermann sehr kompetente Ansprechpartner mit einer breiten Branchenerfahrung haben, wenn es um spezielle Messtechnikprobleme oder auch um das Entwickeln neuer Lösungen geht“, so Kellner. Deshalb ersetzte er schon ein Jahr später auch das zweite Messgerät für die fertigungsbegleitenden Messungen durch ein OGP-Gerät, und zwar das Multisensor-Messgerät Smartscope CNC 300. Kurze Zeit später wurde ein Smartscope CNC 200 für den Wareneingang beschafft. In Summe hat B. Braun bis heute acht Messgeräte von OGP über Klostermann gekauft. Das neueste, ein Großbild-Hochgeschwindigkeits-Messgerät Snap 300, steht bereits kurz vor der Auslieferung.

Multilumenschläuche werden

mit optischem Sensor gemessen

Mit einem Smartscope Ziplite 250 führt B. Braun zum Beispiel fertigungsbegleitende Messungen bei Multilumenschläuchen durch, die später zu zentralvenösen Kathetern weiter verarbeitet werden.„Die Produktqualität von mehrlumigen Schläuchen sicherzustellen, die mit rund 45 m/min extrudiert werden, ist nicht trivial, da die Schläuche hinterher von uns manuell weiterverarbeitet werden. Das heißt, der kleinste Durchmesser muss einfach stimmen“, erklärt Kellner. Von Klostermann erhielt B. Braun den Tipp, die Schläuche in schmale Scheiben zu schneiden. „Mit dem optischen Sensor von OGP können wir so im Prinzip den Schlauch hell darstellen und die Lumen in Schwarz – und diese schwarzen Bereiche können wir dann mittels der Software Zone3 im Einzelnen vermessen“, so Kellner. Die Software-Funktion heißt Schwerpunktfinder und wird eigentlich in der Halbleitertechnologie für die Vermessung von Leiterplatten genutzt, um den Flächeninhalt von Bohrlöchern zu bestimmen.

Mit einer CNC 500, einem großformatigen Multisensor-Messgerät mit Zone3-Software, vermisst

B. Braun in der Spritzgießfertigung im Reinraum der ISO-Klasse 8 stichprobenartig verschiedene Spritzgießbauteile, die später zusammen ein Infusionsset bilden. Dazu gehört ein Teil aus Polystyrol, einem sehr harten Kunststoff. Insgesamt vier verschiedene Maße werden in einer Aufspannung erhoben: Gesamtlänge und Durchmesser mit einem optischen Sensor, der Durchmesser des Einstechdorns, der für die Entlüftung einer Glasflasche benötigt wird, mit einem taktilen Sensor. Seit Kurzem gibt es eine neue messtechnische Anforderung bei diesem Einstechdorn: Die Rauigkeit muss erhoben werden. Somit wurden nun für zwei OGP-Messgeräte Weißlichtsensoren beschafft, sodass in einer Aufspannung bald alle Messwerte erhoben werden können. „Damit sparen wir künftig nicht nur Zeit, sondern auch Geld ein, da wir kein zusätzliches Rauheitsmessgerät mehr beschaffen müssen, das uns auch leicht 60.000 bis 80.000 Euro kosten würde“, freut sich Kellner.

Geschäftsführer Christian Klostermann: „Wir verkaufen die Multisensor-Geräte von OGP nicht am Start mit allen möglichen Sensoren, sondern wir machen eine genaue Analyse, was der Kunde zum Start wirklich benötigt. Dann können wir später, wie in diesem Fall, jederzeit aus einer sehr breiten Palette von Sensoren nachrüsten. Das heißt, man bekommt bei OGP im Grunde eine Plattform, die flexibel erweiterbar ist.“ Das gilt selbst für ältere Geräte. So wird einer der beiden neuen Weißlichtsensoren auf einer zehn Jahre alten CNC 300 zum Einsatz kommen.

Bei der unteren Komponente des gleichen Infusionssets muss die Wanddicke regelmäßig überprüft werden. Da sie aus einem sehr flexiblen Kunststoff besteht, nutzt B. Braun in dem Fall einen Sterntaster an der CNC 500, der in das Bauteil hineinfährt und praktisch von beiden Seiten taktil die Wanddicke misst. Damit die Werkerselbstkontrolle vollautomatisch ablaufen kann, ist an das Messgerät ein Smartfeeder, ein vollautomatisiertes Paletten-Zuführsystem mit sieben einzelnen Paletten, angedockt. Dabei sind auf einer Palette alle zwölf Kavitäten eines Schusses untergebracht.

Paletten-Zuführsystem

beschleunigt den Messdurchsatz

„Der Smartfeeder ermöglicht es uns, den Durchsatz der Messgeräte deutlich zu steigern und die Qualität der Produktion rund um die Uhr im Dreischichtbetrieb abzusichern“, erklärt Robin Stephan, Teamleiter Messtechnik. Kellner bestätigt: „Der Trend geht bei uns aus Effizienzgründen zu größeren, hochkavitätigen Werkzeugen. Die nächsten, die in der Planung sind, werden 128 Kavitäten haben. Die Automation mit dem Smartfeeder hilft uns dabei, die schiere Menge an Produkten und Komponenten serienbegleitend zu überprüfen – und währenddessen können sich die Messtechniker anderen Aufgaben widmen.“

Ein weiterer Automationsschritt für die Messtechnik kommt in der neuen, stark digitalisierten Produktionsstätte Active am Standort Melsungen, in dem ebenfalls medizinische Einwegartikel im Reinraum produziert werden. Ziel ist es hier, Stichproben automatisiert direkt aus der Spritzgießmaschine kavitätengerecht in die Messmaschine zu bringen – mithilfe von Cobots und fahrerlosen Transportsystemen.

Vor fünf Jahren wurden beim Smartfeeder QR-Codes genutzt, um dem Messgerät Metadaten wie Artikelnummer, Werkzeugnummer oder Auftragsnummer mitzuteilen. Mittlerweile wurde die QR-Code-Lösung durch RFID-Chips ersetzt. „Auf die Idee mit den RFID-Chips haben uns OGP und Klostermann gebracht“, erinnert sich Kellner. „Die Lösung funktioniert ohne Fehler, die sich etwa durch leichte Reflexionen einstellen können. Außerdem ersparen wir uns damit das zeitaufwändige Drucken von QR-Codes. Über ein Leseschreibgerät können wir nun auch leichter mehr Informationen an die Messmaschine übergeben.“

Über 100 Programme für Abmusterungen und Validierungsprüfungen sind an den OGP-Geräten im Einsatz. Hinzu kommen für die fertigungsbegleitenden Messungen rund 30 Messprogramme. „Diese Zahl wird sich mit der Anschaffung des Großbild-Hochgeschwindigkeitsmessgeräts Snap 300 nochmals deutlich steigern“, prognostiziert Stephan. Er ist mit seinem Team dafür verantwortlich, die Messprogramme zu erstellen, weiterzuentwickeln und zu optimieren. Bedient werden die Messgeräte einschließlich Zugangsregelung für die schichtbegleitende Prüfung von den Produktionsmitarbeitern. „Halb-mannlose Messungen haben wir dank des hohen Automationsgrads heute schon realisiert“, so Kellner.

Messsysteme liefern Daten

für die digitale Fabrik

Sein nächstes Ziel ist es, die Digitalisierung im Qualitätswesen von B. Braun weiter voranzutreiben – natürlich auch mit Unterstützung von OGP und Klostermann. „Unsere Messsysteme liefern viele wertvolle Daten für die Produktion, diesen Schatz gilt es zu heben“, so Kellner. „Unser Traum für den Shopfloor ist es, ohne Bedienereinfluss weitgehend automatisiert zu fertigen – auch um die validierte Maße einzuhalten.“ So plant er, die Messergebnisse künftig in ein MES- oder CAQ-System einfließen zu lassen. Die Messdaten aller OGP-Systeme könnten dafür zunächst in der Automatisierungssoftware Smart SCS von OGP zentral zusammenlaufen, bevor sie dann in die Systemwelt von B. Braun überführt werden. „So könnten wir die nächste Effizienzstufe erreichen“, sagt Kellner.

Software ist mittlerweile ein fester Bestandteil der langjährigen Partnerschaft von B. Braun und OGP. „Um FDA-Konformität zu erreichen, hat OGP im Laufe der Jahre viele unserer Anforderungen mit Smart SCS abgebildet und weiterentwickelt, sei es Audit-Trail oder das Vier-Augen-Prinzip“, sagt Kellner. Klostermann ergänzt: „Umgekehrt hat OGP Teile dieser Funktionalitäten später in die Standard-Software übernommen – unter Beachtung sämtlicher Vertraulichkeitsanforderungen.“ B. Braun pflegt nicht nur wegen der Software-Entwicklung einen engen Kontakt zu seinen beiden Messtechnik-Partnern: „Klostermann steht uns auch immer dann als kompetenter Partner zur Verfügung, wenn wir Kapazitätsengpässe bei Messaufgaben haben“, so Kellner.

Der Standort Melsungen dient im Hinblick auf die Messtechnik mittlerweile auch als Vorreiter für Werke im Produktionsverbund von B. Braun. Kellner: „Wir haben für fast jedes Merkmal mittlerweile eine einheitliche, validierte Prüfmethode im Einsatz. Nicht nur aufgrund der Genauigkeitsvorgaben landen wir dabei fast automatisch bei den Messgeräten von OGP. Diese empfehlen wir mittlerweile auch unseren anderen Standorten.“