Mess- und Prüfsysteme von morgen werden nicht mehr auf feste Arbeitsschritte oder Aufgaben ausgelegt sein, sondern sich an unterschiedlichste Randbedingungen wie etwa Prüfinhalte, Fehlerklassen oder Gestalt der Prüfobjekte frei anpassen lassen. Besser noch: Sie haben von vorneherein die notwendige Intelligenz bereits implementiert, um die Anpassungen selbst vornehmen zu können. Sie verfügen damit über die Fähigkeit zur Selbstkonfiguration und arbeiten autonom und selbstlernend, ohne dass jede Anwendungsvariante fallspezifisch vorgegeben werden muss. Vor diesem Hintergrund gewinnen kleine, integrierte Systeme an Bedeutung, die direkt aus der Maschine oder dem Prozess heraus intelligent agieren und die sensor-nahe Verarbeitung der relevanten Daten und deren produktionsübergreifende Verknüpfung eigenständig erledigen.

Für eine automatische Kontrolle, die zunehmend auf intelligenter Bildverarbeitung basiert, sprechen neben wirtschaftlichen Überlegungen insbesondere die gewonnene Objektivität sowie die hohe Reproduzierbarkeit und Verfügbarkeit im Vergleich zur manuellen Prüfung.

Gerade für hochvariante Aufgaben und bei schwierigen Entscheidungslagen werden zunehmend assistierende Prüfsysteme eingesetzt, die über Eigenintelligenz den menschlichen Bediener kontextsensitiv unterstützen. Die durch Machine Learning verbesserte prädiktive Wartung eröffnet weitere neue Möglichkeiten zur besseren Vorhersage und Vermeidung von Maschinenausfällen, beispielsweise indem neue Zusammenhänge in komplexen Daten erkannt und Prognosen für deren Entwicklung gezogen werden.

Optimale individualisierte Fertigungsabläufe mit optischer Sensorik

Zentrales Exponat auf dem Stand von Fraunhofer Vision auf der Control ist in diesem Jahr ein System zur Optimierung individualisierter Fertigungsabläufe mit optischer Sensorik und Robotik: Im Rahmen des Fraunhofer-Leitprojekts Swap (heterogene, auslastungsoptimierte Roboterteams und Produktionsarchitekturen) entwickeln die Fraunhofer-Institute IPM, IOF und IPA derzeit ein System zur Optimierung individualisierter Fertigungsabläufe mit optischer Sensorik und Robotik, das als transportable Plattform auf der Control 2022 erstmals vorgestellt wird. Mit dem Ziel einer Neuorganisation der Fertigungstechnik ist die Schaffung einer resilienten und dynamischen Infrastruktur bei hoher Produktivität und Individualisierung geplant. So werden eine automatisierte beziehungsweise individualisierte Fertigung und eine präventive Steuerung der Fertigungsabläufe auch bei geringen Stückzahlen möglich sein.

Ein in einer Kabine platzierter Roboter, der durch Algorithmen auf Basis von Künstlicher Intelligenz (KI) gesteuert wird, pickt Bauteile aus einer Kiste einzeln auf und positioniert sie korrekt vor drei unterschiedlichen Sensoren. Diese drei Sensoren führen anschließend unterschiedliche Schritte aus: 3D-Vermessung der Bauteile mit den Verfahren der digitalen Mehrwellenlängen-Holographie sowie der Musterprojektion. Darüber hinaus ist eine markerlose Rückverfolgung der Prüflinge möglich.

Holographie für Mikostrukturen

Das Fraunhofer IMP stellt auf der Messe in Stuttgart insgesamt drei Systeme für die Oberflächeninspektion vor: eines für Mikrostrukturen und zwei für die Prüfung der Oberflächenreinheit in und an der Produktionslinie. Für die schnelle, hochgenaue optische 3D-Vermessung von Mikrostrukturen und -defekten auf tellergroßen Oberflächen setzt Institut in Freiburg das Verfahren der digitalen Mehrwellen-Holographie ein, mit dem Messungen im Sub-Mikrometerbereich bei sehr kurzen Messzeiten möglich sind. Waren bisherige Anwendungen vor allem auf kleine, streichholzschachtelgroße Werkstücke beschränkt, steht nun eine Neuentwicklung zur Verfügung, mit der auch Bauteile mit Flächen bis zur einer Größe von 190 mm x 150 mm vermessen werden. Ein Beispiel hierfür ist die Qualitätskontrolle von Hochstromplatinen für den Einsatz in Windkraftanlagen. Mit dem neuen Holographie-System lassen sich diese mit nur einer Aufnahme und einer Messzeit unter einer Sekunde vollflächig auf mikrometergroße Defekte überprüfen. Weitere Anwendungsbereiche sind die Messung von Fräsproben, Kegelstumpfen oder Dichtflächen.

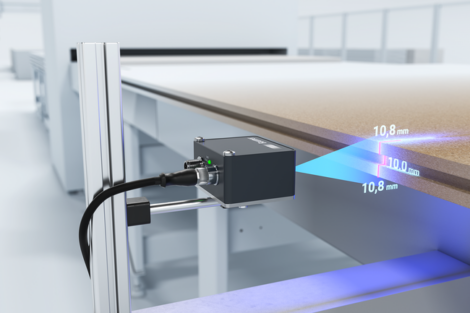

Für die Inline-Prüfung von Oberflächenreinheit und Beschichtungen zeigt das Fraunhofer IPM mit der F-Camera Mini ein System zur Inline-Prüfung. Verunreinigungen oder die Qualität von Beschichtungen werden im Sekundentakt mit einer Auflösung bis in den Mikrometerbereich detektiert. Die F-Camera Mini eignet sich zur Inspektion gekrümmter Freiformoberflächen sowie spiegelnder oder auch rauer Oberflächen. Dank Fluoreszenz-Messtechnik erkennt das System organische Substanzen auf metallischen Oberflächen besonders sensitiv: Filmische Restverunreinigungen bis hinunter zu wenigen 10 nm Dicke werden zuverlässig detektiert.

Und schließlich hat das Fraunhofer IPM einen Fluoreszenz-Laserscanner zur Kontrolle von Oberflächen in der Produktion entwickelt. Der F-Scanner-2D zur Kontrolle von Oberflächen hinsichtlich Beschichtungen und Reinheit basiert auf dem Verfahren der Fluoreszenzmesstechnik. Die Bauteiloberflächen werden in zwei Raumrichtungen gescannt, wodurch ein vollständiges Bild der Beschichtung bzw. der Restverunreinigung entsteht. Damit ist eine quantitative Analyse der Oberflächenbelegung auch bei beliebig geformten 3D-Objekten möglich. Erkannt werden können Rückstände von Schmiermitteln, Klebern, Fotolacken oder es kann die Beölung zum Beispiel von Metallbändern analysiert werden. Daneben ist die Überwachung funktioneller Beschichtungen möglich. Das System eignet sich zur Voruntersuchung, zur flexiblen Qualitätsprüfung von Serienbauteilen und als Prüfsystem in der Produktion.

Laser-Speckle-Photometrie sieht Oberflächenmängel

Weitere Oberflächenprüfsysteme stammen vom Fraunhofer IKTS in Dresden, vom Fraunhofer ITWM in Kaiserslautern sowie vom Fraunhofer IOF in Jena: Die am Fraunhofer IKTS entwickelte Laser-Speckle-Photometrie (LSP) ist ein neuartiges Verfahren für die Inline-Überwachung industrieller Prozesse. Das robuste und kostengünstige System analysiert Oberflächeneigenschaften und zieht daraus Rückschlüsse auf Geometrie, Porosität oder Oberflächendefekte für fast alle Materialklassen. Speckle-Muster werden bereits seit den 1960er Jahren für die Bewertung qualitätsrelevanter Werkstoffgrößen und Defekte genutzt. Die am Fraunhofer IKTS entwickelte Laser-Speckle-Photometrie zeichnet sich durch einen einfachen und zugleich robusten Aufbau aus, der problemlos in die Prozessleittechnik integriert werden kann. Messung und Berechnung der gewonnenen Daten erfolgen in Echtzeit. Aktuell fokussiert man am IKTS die Inline-Prozessüberwachung zum Beispiel von additiven Verfahren, Beschichtungs- und biotechnologischen Prozessen.

Das Fraunhofer ITWM zeigt ein robotergestütztes Inspektionssystem zur vollständigen Oberflächenprüfung industrieller Bauteile mit dem Fokus auf der Prüfplanung. Mit der neuen Entwicklung V-POI (Viewpoint of Interest) wird eine Simulationsumgebung zur Visualisierung der Prüfplanung vorgestellt, mit der die üblicherweise im Labor durchgeführte Konzeption eines Oberflächeninspektionssystems virtuell nachgebildet werden können. Durch den Einsatz von V-POI können die erforderlichen Komponenten und Konfigurationen evaluiert sowie erste Bilddatensätze simuliert werden, die für die weitere Entwicklung von Inspektionsalgorithmen (sowohl klassische Bildverarbeitung als auch auf maschinellem Lernen basierende Ansätze) benötigt werden. Darüber können spezifische Prüfsituationen bewertet werden, die während der Produktion auftreten können, um die Robustheit des Prüfsystems zu testen.

Streulichtsensor erkennt Rauheit und Defekte

Der Streulichtsensor des Fraunhofer IOF ist ein kompaktes System zur Analyse von Oberflächen. Das Mess- und Auswerteprinzip ermöglicht eine berührungslose und schnelle, gleichzeitig jedoch auch sehr sensitive Oberflächencharakterisierung bei Messzeiten unter 1 s. Das System eignet sich zur Untersuchung ebener aber auch komplex geformter Freiformflächen mit Rauheiten bis hinab zu 0,3 Nanometer rms. Neben der Rauheit können auch Informationen über Oberflächenhomogenität, Isotropie und Oberflächenimperfektionen sowie Oberflächenkontamination gewonnen werden. Die Oberflächen können dabei basierend auf ihren Design- und Konstruktionsdatensätzen automatisiert überprüft und vollflächig beurteilt werden. Der Anwendungsbereich deckt sowohl den Einsatz bei der Charakterisierung von High-end-Optiken für Weltraum- oder Lithografieanwendung als auch den Einsatz in Produktionsprozessen zur Qualitätskontrolle ab.

Die automatisierte Prüfung von Schmiedeteilen auf Oberflächenfehler mit induktiv angeregter Thermographie und maschinellem Lernen hat sich das Fraunhofer IZFP in Saarbrücken auf die Fahnen geschrieben. Das am Institut entwickelte System Forgechecktherm ermöglicht die schnelle und berührungsfreie Prüfung von elektrisch leitenden Werkstoffen auf Oberflächenrisse durch Induktions-Thermographie. Beispielanwendungen sind die automatisierte Prüfung von geschmiedeten Stahlbauteilen, Kohlefaser-Verbundwerkstoffen oder Solarzellen. Das System ist generell für den Einsatz in der Automobil- und Zuliefer-Industrie, der Luftfahrtindustrie oder der Halbleiterherstellung geeignet.

KI für Bildverarbeitung und Augmented Reality

Den Einsatz von KI machen sich zwei weitere Systeme des Fraunhofer IPK in Berlin sowie des Fraunhofer IGD in Darmstadt zu nutze: Das Fraunhofer IPK hat mit Logic eine Lösung entwickelt, die den Integrationsaufwand für Bildverarbeitungslösungen signifikant reduziert. Dabei werden sowohl die automatische optische Inspektion als auch die markerlose Erkennung und Verfolgung von Objekten adressiert, wobei es sich sowohl um Neu- als auch Gebrauchtteile handeln kann.

Augmented Reality trifft auf Künstliche Intelligenz

Marquis des Fraunhofer IGD hingegen ist ein System zur nutzergeführten Qualitätsabsicherung in der Produktion, basierend auf Technologien der Augmented Reality und des maschinellen Lernens. Fachkräfte können mit einem Tablet einen Produktaufbau anhand der zugrundeliegenden CAD-Spezifikation überprüfen. Die zugrunde liegende Künstliche Intelligenz führt die Fachkraft durch die unterschiedlichen Prüfschritte und klassifiziert die zuvor festgelegten Prüfmerkmale als IO/NIO. Das Training der KI erfolgt anschließend mittels synthetisch generierter Bilder.

Für die zerstörungsfreie Prüfung zeigen das Fraunhofer IKTS in Dresden und das Fraunhofer IPT in Aachen Lösungen: Das Fraunhofer IKTS entwickelt kundenspezifische Ultraschall-Prüfsysteme, Komponenten und Algorithmen, validiert Ultraschallverfahren und bietet Prüfdienstleistungen an. Auf der Control stellt das Institut die Neuentwicklungen der PCUS Pro-Gerätefamilie vor, die für die schnelle automatisierte und bei Bedarf robotergestützte Prüfung in der Metallverarbeitung sowie in den Bereichen Bahn- und Automobilbau, Kraftwerks- oder auch Windkrafttechnik optimiert ist.

Das Fraunhofer IPT hat ein hochauflösendes OCT (UHR-OCT) entwickelt, welches zerstörungsfrei Querschnittbilder generiert und die Differenzierung von Schichten im Bereich von 1 μm mittels automatisierter Schichtdickenerkennung erlaubt. OCT steht für optischer Kohärenztomographie. Das UHR-OCT macht es möglich, Schichtdicken in Echtzeit zu messen und die Dosierung beziehungweise Auftragsmenge während des Prozesses regulieren zu können.

Fraunhofer Vision auf der Control: Halle 6, Stand 6301

Mehr zum Thema Messe Control