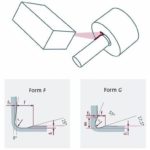

Freistiche sind Abtragungen an rotationssymmetrischen Innenkanten. Sie dienen in der Fertigung als Auslaufzone für eingesetzte Werkzeuge und schaffen den erforderlichen Freiraum zum Aufstecken eines Gegenstücks in der Montage. Gerade im Maschinenbau ist der optimale Sitz von aufgesteckten Bauteilen – wie eines Lagers auf einer Welle – wichtig, um Kräfte korrekt zu übertragen. Mangelhafte Freistiche können die Funktion des Konstruktionselements in nachfolgenden Bearbeitungsschritten beeinträchtigen und zu Materialbrüchen im Betrieb führen.

Aufgrund des konstruktionsbedingten Hinterschnitts entzieht sich die Freistichmessung der optischen Prüfung mittels Matrixkameras oder konoskopischer Laser, die ihre Anwendung beispielsweise bei der Durchmesser- oder Nockenprüfung finden. Daher werden Freistiche in der Regel taktil mittels Konturograph oder Koordinatenmessgerät geprüft. Diese Prüfungen benötigen viel Zeit, da das Werkstück unter anderem eingespannt und ausgerichtet werden muss. Aufgrund der Komplexität der Messgeräte wird außerdem häufig eigens geschultes Personal eingesetzt. Zudem ist eine 100-%-Kontrolle mit den aktuellen Messverfahren kaum möglich.

3plusplus hat daher eine neue Methode zur Messung von Freistichen entwickelt. Entsprechend der Anforderungen wird ein Profilsensor inline, am Ende oder außerhalb der Linie verbaut. Auch bereits bestehende Anlagen können mit dem Sensor nachgerüstet werden. Die eigens entwickelte Software misst und wertet den Freistich gemäß DIN 509 oder für Sonderformen aus.

Durch Einsatz des Baukastenprinzips zur Software-Entwicklung kann die entstehende Messanwendung passgenau zugeschnitten werden. Sowohl Stand-Alone-Varianten der Freistichmessung als auch deren Integration in vorhandene Prozesse oder deren Verknüpfung mit weiteren Mess- und Automatisierungsaufgaben sind möglich. Dies erlaubt eine umfassendere Prüfung rotationssymmetrischer Werkstücke ohne Umstellung laufender Prozesse und spezieller Schulung der Werker in der Fertigung.

Die Auswahl des Sensors richtet sich nach der konkreten Messaufgabe und dessen Umfeld. Um eine möglichst hohe Prüfgenauigkeit zu gewährleisten, sind die Auflösung und die Größe des Messfeldes ausschlaggebend. Bei innenliegenden Freistichen oder anderen konstruktionsbedingten, kritischen Positionen, kommen zusätzlich dem Arbeitsabstand und den Einbaumaßen eine erheblicher Bedeutung zu. Die Kompaktheit der Liniensensoren ermöglicht deren Einbau ohne größere Umbauten – ob in der Fertigungslinie, zur Erweiterung eines bestehenden Messgerätes oder einer neuen Prüfvorrichtung im Messraum. Verschleißfrei und berührungslos können mit dem Sensor außerdem weitere Merkmale des Werkstücks, wie Durchmesser oder Positionen, erfasst werden.

Messapplikation nach Kundenanforderung

3plusplus entwickelt dazu speziell nach Kundenanforderungen eine Messapplikation. Neben einer einfachen Anwendung, die der reinen Freistichmessung dient, können umfassende Prüfapplikationen erstellt werden. Dabei kombiniert die Software Messaufgaben, die mit dem Profilsensor abgedeckt werden können mit erfassten Merkmalen weiterer Sensoren und Automatisierungsmechanismen. Dadurch entsteht eine ganzheitliche Applikation, die alle Ergebnisdaten zusammenführt, protokolliert und exportiert. Zudem können Regel- und Steuerkreise integriert werden.

Eine solche Anwendung kommt beispielsweise bei dem Wellenmessgerät Rotexion von Premetec zum Einsatz. Das Gerät vereint die taktile Messung von geometrischen Außenkonturen mit der optischen Freistichmessung. Die von 3plusplus erstellte Software Rotoware übernimmt die Anlagensteuerung, Datenaufnahme und -auswertung und stellt die Prüfergebnisse grafisch übersichtlich dar. Bei Bedarf können weitere Schnittstellen integriert werden, die zum Beispiel den Export der Messdaten in Datenbankanwendungen oder Qualitätsmanagementsysteme erlauben.

Wird die Freistichmessung in die Fertigungslinie integriert, bieten sich weitere Vorteile. Die Einrichtung der Fertigungsmaschine kann dadurch unterstützt werden, dass der Freistich nicht nur singulär gemessen wird, sondern an mehreren, radial gleichmäßig verteilten Stellen. Einflüsse der Dynamik oder der Materialverteilung der Messobjekte sind dadurch festzustellen und zu eliminieren oder zumindest zu minimieren. Außerdem können Rückschlüsse auf den Fertigungsprozess gezogen und Werkzeugabnutzungen beziehungsweise -brüche frühzeitig erkannt werden. Ausschuss und Nachprüfungen ungeprüfter Werkstücke reduzieren sich deutlich.

Da die optische Prüfung von Freistichen viel Anpassung bedarf, unterstützt 3plusplus den Kunden umfassend. Nach Erstellung einer Machbarkeitsstudie erfolgt die Planung und Konzeption des Projekts. Dabei wird ein geeigneter Sensor ausgewählt und bei Bedarf Kooperationen mit Hardware-Herstellern – vom Sensorhersteller selbst bis hin zum Maschinen- oder Vorrichtungsbauer – eingegangen. In enger Zusammenarbeit werden die im Lastenheft festgesetzten Anforderungen konkret umgesetzt. Die Inbetriebnahme erfolgt vor Ort beim Kunden. Während des laufenden Betriebs können auch nach Auslieferung Anpassungen, wie die Integration neuer Werkstücke, Schnittstellen oder ganzer Messabläufe, vorgenommen werden.

Zeitsparend und kostengünstig kann das neue Messverfahren universell eingesetzt werden. Selbst für kleinste oder schwer zugängliche Freistiche, die mit einer Messnadel nicht angetastet werden können, findet sich nun ein Messkonzept. Individuell angepasst auf vorhandene Prozesse, ist dies somit eine effiziente Lösung.

Wie das Wellenmessgerät Rotexion funktioniert, das taktile Messung von geometrischen Außenkonturen mit der optischen Freistichmessung vereint, erklärt Premetec in diesem Video: http://hier.pro/Jl806

Hier finden Sie mehr über: