Firmen im Artikel

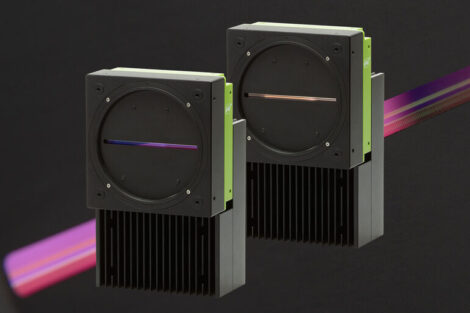

Bruker Alicona hat eine Lücke in seinem Portfolio geschlossen. Während der Vorstellung des neuen optischen Messgeräts Focus X in Graz erklärte Geschäftsführer Urban Muraus, dass dieses zwischen dem Einstiegsgerät Infinitefocus SL und dem höherklassigen G6 positioniert sei. Damit werde optische 3D-Präzisionsmesstechnik auch für Unternehmen zum Thema, die sich bislang nur mit der taktilen Technik beschäftigt haben. Und er sparte dabei nicht mit Superlativen. Das Focus X sei das schnellste Messgerät seiner Präzisionsklasse. Heißt konkret: Das neue Gerät liefert Millionen Messpunkte innerhalb von Sekunden.

„Die Messtechnik muss sich der Produktion anpassen und nicht umgekehrt“, so Muraus. Hochauflösende Darstellungen der Geometrie dürften heutzutage auch in der optischen Messtechnik nicht stundenlang auf sich warten lassen. „Speed, Speed, Speed“, sei daher die Vorgabe bei der Entwicklung der Technologie gewesen.

Advanced Focus Variation nun auch für ein breiteres Publikum

Außerdem ist das Focus X laut Muraus auch das vielseitigste Messgerät seiner Klasse. Ausgestattet mit der Advanced-Focus-Variation-Technik lassen sich Maß, Lage, Form und Rauheit mit einem optischen Sensor messen. Advanced Focus Variation hat Bruker Alicona erstmals beim optischen Messgerät µCMM eingeführt. Die Technik ist laut Hersteller besonders gut für Messungen an extrem glatten Oberflächen geeignet und schneller als die Vorgänger-Technologie der Fokus-Variation. Focus X mache Advanced Focus Variation nun auch für ein breiteres Publikum zugänglich, so Muraus.

Das Focus X eignet sich für Messungen an komplexen und schwierig zu erreichenden Oberflächen, wie sie zum Beispiel in der Mikropräzisionsfertigung vorkommen. Dabei komme das Gerät auch mit kleinen Radien und spitzen Winkeln zurecht, heißt es von Anbieterseite. Focus X sei „der perfekte Partner bei geringen Toleranzen“.

„Wir wissen auch über die Wichtigkeit der 3D-Darstellung von Bauteilen Bescheid“, ergänzt Muraus. Mit der Real-3D-Technologie wird das Bauteil aus verschiedenen Blickwinkeln gemessen. Die unterschiedlichen Visualisierungen werden dann zu einem 3D-Bild fusioniert. „Hochpräzise Dreh- und Kippachsen sorgen dafür, dass die verschiedenen Perspektiven bedient werden können“, erklärt der Geschäftsführer. „Die generierten 3D-Daten ermöglichen dann eine Messung von Kontur und Form, aber auch von Abweichungen.“ Laut Muraus ist das Focus X auch eine Antwort auf die fortschreitende Miniaturisierung. Gerade bei sehr kleinen Teilen mit hohen Genauigkeitsanforderungen spiele das Gerät seine Stärken aus.

Zu diesen Stärken zählt unter anderem die Rauheitsmessung. Denn diese lässt sich laut Hersteller besonders einfach umsetzen, da sie benutzerfreundlich gestaltet ist. Anwender benötigen kein Expertenwissen, um eine zuverlässige, akkurate und präzise Rauheitsmessung durchzuführen, die auch ISO-konform ist. „Das Messen der Rauheit ist nach wie vor ein Bereich mit vielen Restriktionen. Man muss zum Beispiel genau wissen, welche Parameter anzusetzen sind“, erklärt Muraus. Mit dem Focus X sei dies nun vorbei. Der Bruker-Alicona-Chef spricht dabei von der One-Click-Roughness, die das Gerät ermögliche.

Wissen über 3D-Messung

ist Teil der Software

Verantwortlich dafür ist die Software. Mit dem Focus X bietet Bruker Alicona ein weiteres optisches Messgerät, bei dem die Bedienersoftware Metmax zum Einsatz kommt. Diese arbeitet mit Künstlicher Intelligenz und gibt Nutzern die Möglichkeit, bestimmte Aufgaben zu automatisieren. Das Wissen, wie 3D-Daten erfasst und ausgewertet werden, sei Teil der Software, so der Hersteller.

Sobald der CAD-Datensatz eines Bauteils geladen und ausgerichtet wurde, bestimmt der Anwender per Mausklick, welche GD&T- (Form- und Lage-Toleranz) beziehungsweise PMI-Merkmale (Product Manufacturing Information) gemessen werden sollen. Metmax wählt automatisch die passende Strategie zur 3D-Messung des Bauteils. Dabei berechnet sie automatisch Antastrichtungen, Kipp- und Rotationswinkel sowie Verfahrwege in XYZ. Bevor die Messung gestartet wird, sichert eine virtuelle Simulation den kollisionsfreien Messablauf. Die Messung wird vom Bediener per Mausklick gestartet und erfolgt dann völlig automatisch. Nachdem das Bauteil in 3D gemessen wurde, werden die 3D-Daten ebenfalls automatisch ausgewertet.

Um Bauteile messen zu können, müssten sich Anwender keine Gedanken mehr zur Messstrategie machen, verspricht Bruker Alicona in der Beschreibung seiner Software. „Das nimmt ihnen die intelligente Algorithmik von Metmax ab.“

Geeignete Anwendungen für Focus X inklusive seiner Bediensoftware sieht Muraus zum Beispiel in der Medizintechnik. In einer so sensiblen Industrie spiele die optische Messtechnik eine besonders wichtige Rolle. Eine Herausforderung stelle etwa die Beschaffenheit der Bauteile dar, berichtet Muraus. Implantate oder auch Prothesen zeichnen sich häufig durch steile Flanken, komplexe Formen und nicht zuletzt hochglänzende Oberflächen aus. Hinzu kommen Anforderungen an die Rauheit, da die Oberflächenbeschaffenheit ausschlaggebend dafür ist, wie ein Implantat im Körper angenommen wird. Mit Focus X lassen sich diese Herausforderungen laut dem Geschäftsführer bewältigen und Messungen automatisiert, rückführbar, wiederholgenau und berührungslos durchführen.

Focus X kann seit dem 5. Februar bei Bruker Alicona bestellt werden. Anfang Mai sollen dann die Geräte ausgeliefert werden.