Firmen im Artikel

Ein Fahrzeug wird morgens gestartet, nachdem es in einer kalten Nacht draußen auf dem Parkplatz gestanden hat: Motor und Elektronik fahren schnell hoch und erwärmen sich. Das ist nur eine von vielen Alltagssituationen, in denen elektrotechnische Produkte teils extremen und abrupten Kälte- und Wärmeeinflüssen ausgesetzt sind. Belastungstests mit Hilfe von Temperaturwechseln geben Aufschluss, wie die Geräte auf solche Bedingungen reagieren. Und liefern Erkenntnisse über Beständigkeit, Schwachstellen und Schadensmechanismen.

Labore und Hersteller, die Prüfungen zu Temperaturwechseln durchführen, richten sich unter anderem nach der Norm IEC 60068–2–14. Die dort festgeschriebenen Testkriterien wurden aufgrund besserer Prüftechnik, vor allem in der Messung und Analyse des Prüflings, aktuell überarbeitet. Daran beteiligt war Weiss Technik, da das Unternehmens über jahrzehntelange Erfahrung im Bereich Prüfschränke und Umweltsimulation verfügt.

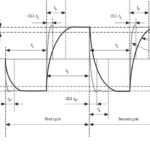

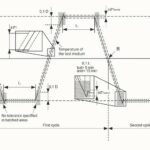

Die Modifizierung der Norm, bei der die grundlegende Prüfmethode nicht geändert wurde, betont vor allem den Prüfling. Denn Prüflinge erwärmen oder erkalten je nach Material, Gewicht und Bearbeitung unterschiedlich, zudem reagiert jedes Testgut auf die Prüfbedingungen anders. Auch eventuelle Verschleißprozesse oder Schäden treten uneinheitlich auf. Als Orientierung wurden in die Norm zusätzlich Beispielkurven eingefügt wie auch Toleranzen bei den Temperaturstufen konkretisiert. Das verbessert unter anderem die Vergleichbarkeit der Prüfungen.

Zur Messung der Reaktionen auf die Temperaturänderungen können am Prüfling Sensoren angebracht werden. Vorteil: Der Prüfling lässt sich an vielen Stellen vermessen und sein Verhalten live protokollieren. Auch in der Prüfkammer eingebaute Kameras liefern dazu Bilder für visuelle Auswertungen.

Drei Testverfahren, darunter auch Schockprüfungen

In die Bezeichnungen Na, Nb und Nc sind die Prüfvarianten unterteilt. Na bezeichnet einen Temperatursprung-Test, der massive Wärme- oder Kälteunterschiede beinhaltet: Beispielsweise eine abrupte Absenkung von +100 °C auf –50 °C und wieder zurück – beides mit maximaler Kälte- und Heizleistung. Umgesetzt wird die Temperaturschock-Prüfung durch Klappenschockgeräte, die per Luftklappen den Prüfling abkühlen oder erhitzen. Oder mit Fahrkorb-Modellen, bei denen das Testgut in Wärme- und Kältekammern hin- und herfährt, vergleichbar mit einer Tiefkühlpizza, die aus dem Eisfach direkt in den heißen Backofen geschoben wird.

Nb steht für einen Rampentest, der eine linear gesteuerte Änderung der Temperatur zum Gegenstand hat – Kühlung und Erwärmung in graduellen Stufen. Mit dem schrittweisen Temperaturwechsel kann die Reaktion des Prüflings während der definierten Umtemperierung beobachtet werden. Deshalb gilt dieses Prüfverfahren auch als Versuchsvorläufer für den Temperatursprungtest Na.

Nc schließlich repräsentiert ein Prüfverfahren, bei dem Flüssigkeit statt Luft die Temperaturänderungen herbeiführt. Umgesetzt wird der Test mit der Zwei-Bäder-Methode, die wegen der hohen Leitfähigkeit von Flüssigkeiten den Wärme- und Kälteübergang erheblich verbessert, selbst für schlagartige Temperaturänderungen.

Qualität und Erfahrung: Norm spiegelt Prüfpraxis wider

Die Richtlinie ist primär ausgelegt zur Qualifizierung, Validierung und Entwicklung von elektrotechnischen Erzeugnissen. Sie dient zur Qualitätssicherung und Nachverfolgung von Schadensursachen und -mechanismen, schließlich auch zur Freigabe der Geräte. Selbst mechanische Produkte und Bauteile können mit dem Prüfverfahren getestet werden.

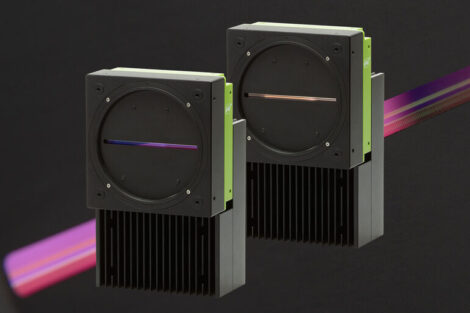

Da die Prüfmethodik nicht geändert wurde, können Labore und Hersteller mehrheitlich ihre bestehenden Testeinrichtungen weiter nutzen, je nach Prüfungsart. Für die Tests eignen sich Klimaprüfgerate wie zum Beispiel Shockevent, Tempevent, Climeevent und Labevent von Weiss Technik, die zum Teil ein Kälteniveau von bis zu –70 °C erreichen.

Input gewünscht

Um weiteres Praxiswissen für künftige Aktualisierungen der Norm einzuholen, bittet Weiss Technik um Input von Anwendern. Für die Einreichung von Einschätzungen und Anregungen gibt es zwei Möglichkeiten:

Auf nationaler Ebene bei der Deutschen Kommission Elektrotechnik (DKE):

Auf internationaler Ebene bei der International Electrotechnical Commission (IEC):