Firmen im Artikel

Angetrieben durch die Einführung von Advanced-Packaging-Verfahren in der Halbleiterindustrie und den gestiegenen Anforderungen der Automobilhersteller durch die Elektromobilität, erwarten Kunden tausende von präzisen Einzelmessungen in der Minute. Mehrere Arbeitsschritte simultan ausführen, das Ganze zudem schnell und hochpräzise: Das erlaubt die neue Generation der 3D-CNC-Bildverarbeitungsmessgeräte Quick Vision von Mitutoyo. Bei deren Entwicklung wurde neben der Prämisse, eine sehr hohe Längenmessgenauigkeit zu bieten, der Fokus auf die Prozessgeschwindigkeit gelegt. Zudem wurde eine Software entwickelt, die auf Basis künstlicher Intelligenz (KI) Defekterkennung direkt auf das Messgerät bringt und auch auf diesem Gebiet ungeahnte Geschwindigkeit und Präzision bietet.

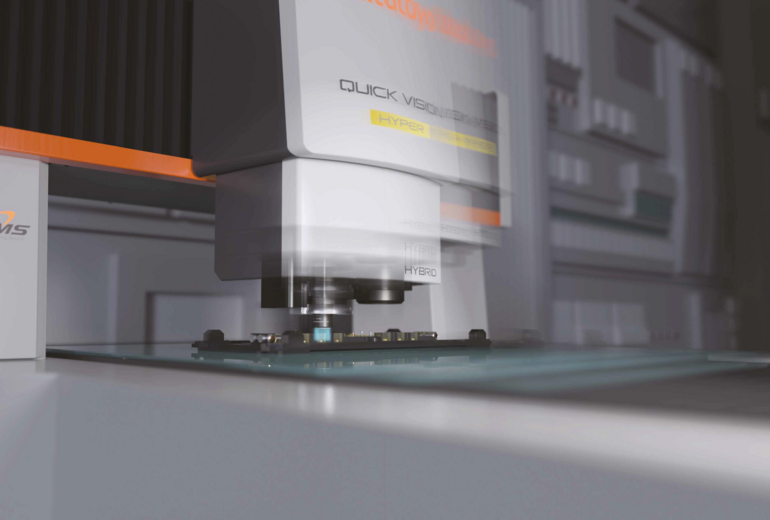

Hochgenaue optische Messsysteme wie der Baureihe Quick Vision nehmen Bilder mit einer Mikros-kopoptik auf. Somit wird sichergestellt, dass auch kleinste Merkmale erkannt, Mikrodetails berücksichtigt und somit genaue Messungen im Sub-Mikrometerbereich durchgeführt werden können. Physikalisch bedingt, sind bei einem solchen System sowohl das Bildfeld als auch die Schärfentiefe (der Abstandsbereich, in dem ein scharfes Bild erfasst werden kann) begrenzt. Daher ist es nötig, viele Bilder hintereinander aufzunehmen, wobei das Werkstück oder die Optik zwischen den Bildern verfahren wird.

Um die Geschwindigkeit der neuen Gerätegeneration zu erhöhen, greifen mehrere neue Technologien ineinander. Da Messobjekte zumeist nicht perfekt eben sind, ist zwischen zwei Aufnahmen eine Nachfokussierung nötig, um die Einstellung für ein optimal scharfes Bild zu finden. Bei der neuen Gerätegeneration wird jedoch mit einem koaxial durch das Mikroskopobjektiv geführtem Lasersensor (TAF) permanent der Abstand zur Oberfläche gemessen. Durch eine direkte Kopplung mit der Steuerung der z-Achse, wird die Optik ständig im optimalen Abstand gehalten. Allein durch diese Technologie kann die Messzeit gegenüber der herkömmlichen Technik um circa 30 % verringert werden.

Die größte Zeitersparnis bietet die sogenannte Stream-Technologie. Diese ermöglich durch exaktes Timing einer Blitzlichtbeleuchtung die Aufnahme von scharfen, rauscharmen Bildern, während das System mit 40 mm/s verfährt. So entfallen Beschleunigungsphasen und das Werkstück wird kontinuierlich bewegt. Die Messzeit kann somit um weitere 80 % verringert werden und das, ohne Kompromisse bei der Messgenauigkeit einzugehen. Durch die Kombination der Stream- und TAF-Technologie eröffnen sich neue Möglichkeiten bei der Qualitätskontrolle.

Die aufgenommenen Bilder enthalten jedoch weitere Informationen. Zum Beispiel können Details über vorhandene Defekte, unter anderem Risse, Fremdkörper und Grate gewonnen werden. Zur schnellen und zuverlässigen Erkennung solcher Details haben sich in jüngster Zeit KI-basierete Systeme etabliert. Mitutoyo bietet eine integrierte Lösung an, sodass aufgenommene Bilder sowohl zur Messung als auch zur Defekterkennung genutzt werden. Bei der Entwicklung der Defekterkennungssoftware wurde das Hauptaugenmerk auf Benutzerfreundlichkeit, Präzision und Geschwindigkeit gelegt.

Nur ein Minimum an

Trainingsbildern ist notwendig

Das richtige Training und die Optimierung sind entscheidend für die korrekte Funktionalität eines KI-Systems. Diese Schritte macht die neue Lösung dem Kunden besonders einfach. Um das System an die eigenen Anforderungen anzupassen, wird nur ein Minimum an Trainingsbildern von Gut- und Schlechtteilen benötigt. Nachdem Defekte in der Software markiert und klassifiziert wurden, läuft das Training inklusive Optimierungsprozess vollständig automatisiert ab. Für den Einsatz ist keinerlei Wissen über KI nötig.

Da die KI-Defekterkennung mit der hohen Aufnahmegeschwindigkeit der Stream-Funktion schritthalten kann, ermöglicht eine Kombination der Technologien die mikrometerpräzise Messung sowie die pixelgenaue Defekterkennung auf tausenden von Einzelaufnahmen pro Minute. In fortschrittlichen Halbleiter-Technologien, zum Beispiel beim Einsatz von Chiplets oder Glas-Interposern mit Durchkontaktierungen (TGVs) muss die Position, die Lage sowie die Bearbeitungsqualität von vielen tausend Objekten in möglichst kurzer Zeit erfasst und verarbeitet werden. Unter anderem hier spielen die beschriebenen Technologien ihre Vorteile voll aus und ermöglichen eine Hundert-Prozent-Prüfung auf Mikrometer-Ebene.