Firmen im Artikel

Bruker Alicona verpasst seinem optischen 3D-Messgerät Focus-X mit der Rotationseinheit Real-3D-Unit-X ein Upgrade auf fünf Achsen.

Die Rotationseinheit ermöglicht 360°-Messungen, indem die 3D-Daten aus unterschiedlichen Perspektiven zusammengefügt werden. Dadurch können Anwender umfassende Kontrollen anhand der CAD-Files durchführen. Die Real-3D-Unit-X ist für alle Proben sinnvoll, deren Geometrie und Oberflächenbeschaffenheit ganzheitlich betrachtet werden müssen. Generell profitiert die Produktion von Drehteilen enorm von den Rotations- und Kippmöglichkeiten in der Messung, aber auch die Fertigung von Plugs, Pins und Steckkontakten für die Elektronik.

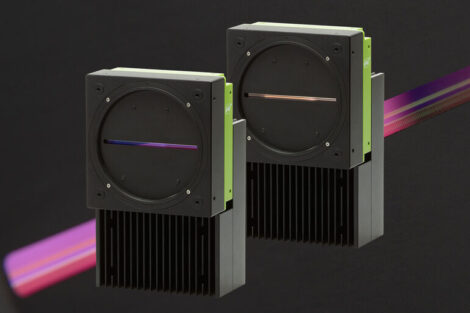

Das Focus-X hat einen Verfahrbereich von 100x100x100 mm auf den x-, y- und z-Achsen. Durch die Rotationseinheit, die das motorisierte Drehen und Kippen antreibt, erhält das Messgerät zwei weitere Achsen. „Das Focus-X wurde entwickelt, um das Messen direkt in die Produktion einzubinden. Es ist schnell, präzise und robust. Das Messvolumen ist für die meisten Anwendungen mehr als ausreichend“, sagt Pierre Baumann, Produktverantwortlicher bei Bruker Alicona. „Das Maximum an Vielseitigkeit jedoch erhält das System durch die Real-3D-Unit-X. In der Fertigung ist die 3D-Darstellung von Bauteilen ein entscheidender Faktor, der eine genaue Planung, eine effiziente Ressourcennutzung und eine frühzeitige Problemerkennung ermöglicht.“

Im Frühjahr 2024 kam mit dem Update der 3D-Messtechnik-Software Metmax das Round Tool Alignment auf den Markt, das durch die Rotationseinheit ebenfalls für das Focus-X verfügbar sein wird. Hier steht das automatisierte Messen der Kantenverrundung im Vordergrund. Durch die Real-3D-Unit-X ist nun eine komplette Automatisierung in der Bedienersoftware Metmax möglich: Am CAD wird nur noch die zu messende Stelle angeklickt. Die Software weiß selbstständig, wie sie die Probe drehen, kippen und bewegen muss, um die Stelle zu erreichen. So misst das Focus-X genau da, wo der User es wünscht.