Die Herausforderungen beim Digitalisieren von Oberflächen sind umfangreich: Metalle glänzen und reflektieren. Bei Edelsteinen sind es oft komplexe, feine Details und die Transparenz, die das Scannen schwierig machen. Das Fraunhofer-Institut für Graphische Datenverarbeitung IGD jedoch hat eine Lösung entwickelt, die die digitale 3D-Erfassung von Objekten unabhängig von der Größe und geometrischen Komplexität ermöglicht. Ausgangspunkt der Entwicklungen war die 3D-Digitalisierung von Kulturerbe-Gütern. Die Fraunhofer-Ausgründung Verus Digital bietet Museen und Archiven einen 3D-Scanroboter sowie 3D-Digitalisierungsleistungen an, während das Fraunhofer IGD seine 3D-Digitalisierungskompetenz nun auf andere Branchen und in industrielle Anwendungen überführt. Jetzt können beliebige Oberflächen nicht nur digital erfasst, sondern die daraus gewonnenen 3D-Modelle auch für spezifische Bearbeitungsprozesse wie autonomes robotergestütztes Entgraten, Entschichten, Lackieren oder Bedrucken genutzt werden.

Ein Beispiel für den Technologietransfer ist die Entwicklung einer hochpräzisen, autonomen, robotergestützten Entschichtungsanlage für den Rückbau von Kernkraftwerken. „Im Bereich des Kernkraftwerksrückbaus sind die Herausforderungen enorm. Viele Rohre oder Stahlträger haben eine sogenannte Dekontbeschichtung, die Aktivität aggregiert. Die Rohre werden beim Rückbau herausgeschnitten und zerteilt, sodass kein CAD-Modell mehr ihre Geometrie beschreibt“, erklärt Pedro Santos, Abteilungsleiter Digitalisierung von Kulturerbe beim Fraunhofer IGD. „Die aktivierte Schicht muss aber sicher entfernt werden. Bisher geschah dies entweder durch chemische Bäder oder durch manuelle Entschichtung unter Nutzung von Höchstdruckwasserstrahlverfahren. Allerdings muss die Strahlendosis jedes Mitarbeitenden ständig überwacht werden. Daher sind die Arbeitsschichten kürzer und es wird mehr Personal benötigt.“

„Da wir mit unserer Technologie individuelle Geometrien autonom und vollständig erfassen können, haben wir diesen Prozess automatisiert“, so Santos weiter. So kann nun ein Roboter beliebige Baugruppen in 3D erfassen und im Anschluss autonom in wiederholbar hoher Qualität entschichten, ohne dass ein Werker sich in der durch Sprühnebel feuchten, lauten und potenziell gefährlichen Umgebung aufhalten muss. Das System des Fraunhofer IGD ist bereits seit sieben Monaten im Block A des Kernkraftwerks Biblis im Einsatz.

Neben der Anwendung im Kernkraftwerksrückbau kommen die 3D-Scanroboter auch in der Asservatendigitalisierung und der Forensik zum Einsatz. In einem Projekt mit der Polizei Hessen sollen die Asservatenkammern digitalisiert werden, um Beamten jederzeit und von überall her Zugriff auf hochauflösende 3D-Modelle von Beweisgegenständen zu geben, die an Tatorten sichergestellt wurden. Dadurch entfällt ein Transport dieser Gegenstände von der Asservatenkammer zur daran interessierten Dienststelle. Zudem wird es Dienststellen an unterschiedlichen Orten ermöglicht, gleichzeitig auf dasselbe Beweismittel zuzugreifen. In einem Projekt mit dem Institut für Rechtsmedizin der Universität Zürich werden bei Autopsien durchgeführte CT-Scans nun mit 3D-Oberflächenscans kombiniert, um charakteristische Merkmale von Todesursachen anhand der Korrelation beider Technologien zu identifizieren. „Diese Technik erlaubt es beispielsweise, Hautverfärbungen an einer Wunde mit der Eindringtiefe eines Tatwerkzeugs in einem einzigen 3D-Modell zu visualisieren“, erklärt Santos.

Auch im Automobilbereich ist die Technologie von Nutzen. Mit ihr können beispielsweise Old- und Youngtimer länger in fahrtüchtigem Zustand erhalten werden. Für viele historische Automobile gibt es irgendwann keine Original-Ersatzteile mehr. So wird teilweise nach alten Gussformen gesucht, um das Ersatzteil mit den alten Verfahren originalgetreu neu herzustellen. Das ist extrem kostspielig. Eine günstigere Lösung ist, ein beschädigtes Original-Ersatzteil in 3D zu digitalisieren, virtuell zu reparieren und es dann im 3D-Druck neu herzustellen.

Weitere industrielle Anwendungen in der Automobilbranche umfassen beispielsweise die Veredlung bestimmter Baugruppen, wie der Bezug des Dashboards eines Herstellers mit einem individuellen Lederüberzug durch eine Sattlerin oder einen Sattler. Auch hier kann eine autonome 3D-Digitalisierung der Baugruppe Grundlage für ein individuelles Schnittmuster sein.

Entwicklung von Standards für die 3D-Farbkalibrierung

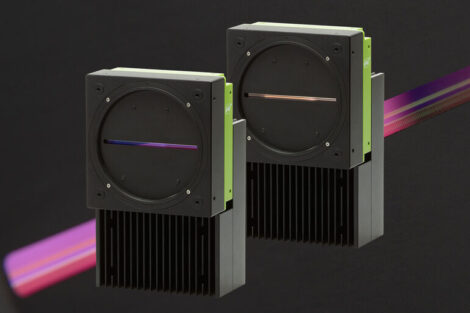

Um noch umfassender präzise digitale Modelle erstellen zu können, erweitert das Fraunhofer IGD seine autonomen 3D-Scanroboter sukzessive. Dazu gehört die multispektrale Erfassung von Oberflächen, aber auch die Entwicklung von Standards für die 3D-Farbkalibrierung, um auch in 3D weltweit vergleichbare Ergebnisse sicherzustellen, wie sie bereits in 2D existieren. „In den nächsten zehn Jahren konzentrieren wir uns darauf, die Ergebnisse verschiedener Messtechnologien wie beispielsweise 3D-Oberflächenscans, CT-Scans, Terahertz- und Ultraschallaufnahmen eines Objekts in ein konsolidiertes 3D-Modell eben dieses Objekts zu überführen, also einen Digital Twin, um Ergebnisse verschiedener Messverfahren KI-basiert visualisieren, korrelieren und analysieren zu können“, so Santos.

Auf dem Eurographics Workshop on Graphics and Cultural Heritage (GCH) im September 2024 in Darmstadt hat das Fraunhofer IGD einen autonom in 3D erfassten und berechneten digitalen Zwilling präsentiert. Zudem zeigen die Forschenden eine mit Fraunhofer-Technologie in Farbe gedruckte 3D-Replik des dritten Urpferchens, das 2023 in der zum Unesco-Welterbe gehörenden Grube Messel entdeckt wurde. Es ist 48 Millionen Jahre alt. Philipe Havlik, Geschäftsführer der Welterbe Grube Messel: „Die Digitalisierung eines solch seltenen und kostbaren Stücks haben wir dem Fraunhofer IGD mit seiner jahrelangen Expertise im 3D-Scanning anvertraut und wurden nicht enttäuscht. Der digitale Zwilling sichert einem breiten Publikum sowie Fachexperten auf der ganzen Welt den langfristigen Zugang zu Kunst, Kultur und den Schätzen der Natur.“

Webhinweis

Wie das Fossil des

Urpferdchens aus der Grube Messel im August 2024 von Verus Digital

digitalisiert wurde, zeigt das Fraunhofer IGD in diesem Video: