Nach vielen Jahren der Versuche und Tests, mit Ultraschall die Qualität von Punktschweißverbindungen zu prüfen, besteht seit kurzem der starke Trend, die Ultraschall-Prüfmethode professionell innerhalb der Produktionsüberwachung erfolgreich einzusetzen. Die Widerstands-Punktschweißungen, die zu den wichtigsten Fügeverfahren der Großserienproduktion von Automobilen gehört, wird in der Fertigung mit der nicht zerstörenden Hammer/Meißelprüfung und teilweise mit der zerstörenden Hammer/Meißelprüfung überwacht. Im DaimlerChrysler Werk Bremen ist man mittlerweile voll auf der „ Ultraschallwelle“ und führt diese Technik konzernweit ein.

Das Widerstandspunktschweißen ist das wichtigste Fügeverfahren in der Großserien-Produktion von Automobilkarosserien. Eine Vielzahl von Einflüssen bestimmt die Fertigungsqualität der Punktschweißungen. Sie unterliegen einem sehr hohen Qualitätsstandard. Aus diesem Grund ist ; systematische Überprüfung der erzeugten Punktschweißverbindungen notwendig.

In der Automobilindustrie wird im wesentlichen bisher die konventionelle Meißelprobe für die Überprüfung der Qualität von Punktschweißverbindungen eingesetzt. Durch den Einsatz eines Hammers und eines Meißels wird die Punktschweißung zerstört. Anhand des Bruchbildes wird ihre Qualität überprüft. Dabei dienen der Linsendurchmesser und das Bruchbild der Linse als Qualitätsmerkmal. Diese Art der Untersuchung hat folgende Nachteile:

– Zerstörendes Prüfverfahren, Zerstörung oder Deformation des Prüflings

– Prüfzeiten relativ hoch

– Erhöhtes Arbeitsrisiko beim Zerstören des Prüflings (Meißelprobe)

Frank Alich (DB) ist Verantwortlich bei DaimlerChrysler für die Qualitätssicherung Ultraschallprüftechnik: „Hier im Werk Bremen beschäftigen wir zur Zeit 16000 Mitarbeiter. Wir bauen die C-Klasse in den Varianten des Kombis, der Limousine, und des CLK. Weiter bauen wir die beiden Roadster Varianten, und zwar den SL und den SLK. Bei der C-Klasse bauen wir 850 Stück am Tag im Dreischichtbetrieb, dabei fahren wir etwa einen Drittelmix zwischen Limousine, Kombi und Coupé. Der SLK läuft ebenfalls im Dreischichtbetrieb mit 250 Stück am Tag, beim SL sind es 75 Stück im Einschichtbetrieb. Für die C-Klasse haben wir einen Lieferverbund mit verschiedenen Werken, so bekommen wir zum Beispiel von Sindelfingen die Vorbauten, aus anderen Werken kommen dann zum Beispiel die Lenkung und andere Komponenten. In Zukunft wird die neue C-Klasse jedoch in zwei verschiedenen Werken völlig eigenständig gebaut. Dann haben wir diesen Lieferverbund nicht mehr. Die Motoren kommen für den gesamten Konzern aus dem Motorenwerk Untertürkheim“.

In der Produktion wurde die Meißelprobe im wesentlichen zum Auffinden von losen oder geklebten Schweißpunkten genutzt. Der zu prüfende, Schweißpunkt wird gemeißelt, die dadurch gegebenenfalls aufgebörtelten Bleche werden im Falle eines Gut-Punktes durch Hammerschläge wieder zusammengefügt. Kleine Schweißpunkte, Poren im Schweißgut, starke Klebungen oder zu dünne Schweißpunkte können dabei jedoch nicht detektiert werden, da die Meißelprobe in der Produktion mit geringerer Kraft als quasi “ zerstörungsfreie Prüfung“ durchgeführt wird.

Dokumentierbare Methode

Eine echte Alternative hierzu ist die zerstörungsfreie Ultraschallprüfung der Schweißpunkte, die sich, gerade bei verzinkten Stahlblechen, als unverzichtbar erwiesen hat. Die Ultraschallprüfung wird an verdeckten und unzugänglichen Schweißpunkten, bei verzinkten Blechen und zur Kostenreduzierung als Ersatz für die zerstörende Methode bei der Einzelfertigung und dem Prototypenbau angewendet. Ein wesentlicher Vorteil der neuen digitalen Ultraschallprüfgeräte ist die lückenlose Dokumentationsfähigkeit wie auch die bedienerfreundliche, an den Prüfprozeß angepaßte Bildschirmoberfläche. Bei der Überwachung einer großen Anzahl von Widerstands-Punktschweißungen ist eine schnelle, flexible und sichere Bedienung sowie Dokumentation unabläßlich. Dabei spielt die Unterstützung des Ultraschallgerätes bei der Bewertung der Schweißpunkte ebenfalls eine große Rolle. Gemäß des Standes der Technik kann bei einer Vielzahl von Blechkombinationen eine sichere Qualitätsbewertung mit dem Ultraschallverfahren durchgeführt werden. Korrelationen zu Meißelproben und Untersuchungen hinsichtlich der Reproduzierbarkeit belegen die Praxistauglichkeit des Systems. Im wesentlichen sind jedoch bei der Einführung der Ultraschall-Punktschweißprüfung in den Fertigungsprozeß die Punkte der Prüferausbildung, der intelligenten Geräteausführung, der systematischen Validierung des Prüfsystems für bestimmte Blechkombinationen und der organisierten Systemeinführung aufeinander genau abzustimmen und festzulegen.

Ausbildung konzernweit

Frank Alich: „Ich betreue im Werken Bremen die Ultraschallprüfung als Ersatz für die zerstörungsfreie Hammer und Meißel Prüfung, führe diese Prüfmethode ein und bilde auch Mitarbeiter aus. Wir haben hier einen Ausbildungsgang ins Leben gerufen, bei dem wir zwei Prüferstufen ausbilden, einmal den selbständig arbeitenden Ultraschallprüfer, und einmal die Prüfaufsicht, die dann schon erweiterte Aufgaben wie zum Beispiel Einweisung, Geräteüberwachung, Programmierung der Ultraschallgeräte und diese Dinge vornehmen. Diese Ausbildungsgänge, die wir hier in Bremen ins Leben gerufen haben, verteilen wir nun in den Werken in der ganzen Welt. Das heißt, wir sind für diese Ausbildung im gesamten Konzern zuständig. Bisher haben wir im Konzern etwa 200 Prüfer ausgebildet (ohne Chrysler).

Die Ultraschallprüfung wurde hier im Werk Bremen 1990 versuchsweise eingeführt. Es ist damals auch bereits eine Serienbetreuung durchgeführt worden, beim Kombi der E-Klasse wurden die Dachbereiche erfolgreich geprüft, die man bislang zerstörungsfrei nicht prüfen konnte. Seit 1997 haben wir das Ganze dann flächendeckend ausgebaut. Seit gut einem Jahr haben wir nun die Ultraschallprüfung komplett beim SLK eingeführt. Dieses Prüfsystem wird dort ausschließlich genutzt, außer bei Kontroll- und Sonderpunkten. Hier wird jedoch nach wie vor noch Stichprobenartig die zerstörungsfreie Hammer- und Meiselprüfung eingesetzt“. Um dem Ultraschallprüfer in der Produktion ein flexibles und anwenderfreundliches Ultraschallprüfgerät für Punktschweißverbindungen an die Hand zu geben, entwickelte die VOGT Werkstoffprüfsysteme GmbH in Burgwedel zusammen mit der ScanMaster Systems (IRT) Ltd. ein bedienerfreundliches, speziell auf die effektive Punktschweißprüfung angepaßtes Ultraschallprüfgerät upi-50/p.

Einfache Bedienerführung

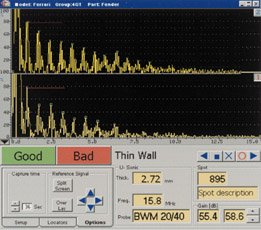

Die Bedienerfunktion und die Bildschirm-oberfläche des Ultraschallprüfgerätes ist in Zusammenarbeit mit der Automobilindustrie für die Punktschweißsoftware auf maximalen Komfort für den Prüfer optimiert worden.

Das Ultraschallprüfgerät für die Prüfung von Punktschweißungen besteht aus einer robusten, industrieerprobten Geräteausführung mit einfacher bedienerfreundlicher und praxisgerechter Bildschirm-Menü-führung.

Der Bediener wird unterstützt durch äußerst wichtige, neuartige Gerätefunktionen wie Musterbildanzeige, parallel zum aktuellen Ultraschallsignal, Fernbedienung durch Meisterschalter mit wichtigen Bedienfunktionen (damit sich der Bediener frei am Prüfobjekt bewegen kann), automatische Bewertung von Anzeigen durch integrierte Mustererkennung, sowie automatische Signal-Haltfunktionen, nahezu unbegrenzte Speicherung von Musterpunkten, Ultraschalldateien, Prüfberichten und Setup-Parametern, Erstellung einer eindeutigen Datenstruktur für PKW-Bauteilgruppe / Bauteil-Schweißpunkt sowie der Prüfplanerstellung bzw. -vorgabe für die produktionsbegleitende Qualitätssicherung und vieles mehr.

Für dieses System hat man sich auch bei Daimler in Bremen entschieden.

Alich: Zum Prüfablauf ist generell ist zu sagen, daß nur dafür ausgebildete Personen prüfen dürfen. Wenn diese Leute ausgebildet sind, müssen sie eine gewisse Erfahrungszeit nachweisen, das heißt, sie werden betreut, werden in das Fahrzeug eingewiesen. Wir haben ein Ultraschallgerät mit integrierter Software, die uns bei der Prüfung unterstützt, indem sie einmal die Prüfablauffolgen und die geforderte Qualität der Punkte über einen Bewertunsalgorithmus vorgibt. Wenn der Prüfer sich also ein Fahrzeug aus der Serie nimmt, hat er die Möglichkeit, sich den geeigneten Prüfplan auszusuchen und wird dann softwaremäßig durch die Prüfung geführt. Wenn wir 70 Fahrzeuge pro Schicht fertigen, dann wird im Schnitt jede 25. Karosserie geprüft. Die Prüfer haben dabei einen Prüfzyklus von rund 1500 Schweißpunkten pro Schicht. Wenn sie sich also ein Fahrzeug aus der Serie rausnehmen, machen sie an diesem eine 100% Prüfung. Es wird jeder Schweißpunkt geprüft. Der Prüfer kommt dabei auf eine Prüffrequenz von 10 bis 15 Sekunden pro Punkt.

Wenn wir so einen Prüfplatz ins Leben rufen, machen wir vorab eine Prüfplatzfreigabe. Diese beinhaltet, daß wir einen Prüfer und ein Serienteil nehmen und dieses Teil mit Ultraschall prüfen. Im nachhinein wird dann zerstörend geprüft. Die Korrelation aus zerstörungsfreier Prüfung und der zerstörenden Prüfung ergibt dann eine Trefferquote. Mit dieser Trefferquote geben wir dann den Prüfplatz frei. Die gröbsten Abweichungen, die wir bei diesen Prüfungen feststellen, sind eigentlich nur im Dreiblechbereich. Es sind Abweichungen von 0,3 bis 0,4 mm im Durchmesser. Bei den SLK Modellen, die zu 100% geprüft werden, haben wir drei Prüfplätze integriert, bei der C-Klasse 8 Prüfplätze. Hier jedoch erst zur Einführung, da wir nächstes Jahr die gesamte Produktpalette umstellen und dann flächendeckend beim neuen Modell die Ultraschall-Prüfung einsetzen. Flächendeckend bedeutet, daß wir dann 10 Ultraschall-Plätze pro Schicht in der neuen Fertigungslinie einführen werden“.

Die Ultraschallprüfung ist zu hundert Prozent in der Fertigung, also im Rohbau, angesiedelt. Hier wechseln also auch Verantwortlichkeiten von der Qualitätssicherung in die Fertigung. Von seiten der Qualitätssicherung gibt es mehr den betreuenden Effekt. Die Gesamtverantwortung liegt aber beim Rohbau.

Kooperation und Unterstützung

Geschultes Personal ist wesentlich für den Erfolg der Punktschweißprüfung. Ein dafür festgelegtes Schulungskonzept durch das Qualitätsmanagement-Handbuch ist eine absolute Notwendigkeit. Der Einsatz der Ultraschallprüfung anstatt der Anmeißelprüfung, bzw. parallel zur Meißelprobe sorgt für Fehlervermeidung, bzw. -reduzierung gegenüber der alleinigen Durchführung der Anmeißelprüfung oder der Meißelprobe.

Durch Verfahrensbeschreibungen, Arbeitsanweisungen und Spezifikationen wird der Arbeitsprozeß bezüglich der Ultraschallprüfung genau definiert. Unterschiedliche Durchführungen der Arbeiten und Fehler in der Prüfung werden dadurch minimiert.

Das starke Zusammenwirken von Zulieferer und Hersteller, auch im Bereich der Qualitätssicherung, verlangt die Kooperation und die Unterstützung des Herstellers bei der Einführung der Ultraschallprüfung beim jeweiligen Zulieferer. Vogt Werkstoffprüfsysteme GmbH in Burgwedel verfügt über eine gut geschulte, praxiserfahrene Ingenieurmannschaft, die den Kunden unterstützend bei der Integration der neuen Ultraschalltechnologie mit Know-How-Transfer zur Seite steht.Die durchgeführten Punktschweiß-Ultraschallprüfungen sind statistisch auszuwerten. Die Prüfmethoden für die einzelnen Bauteile sind zu überwachen. Das Verfahren ist den Qualitätszielen und jeweiligen Anforderungen anzupassen.

Wesentliche Qualitätsziele können durch die Ultraschallprüfung von Punktschweißungen verbessert werden. Wie z.B. Anlieferqualität, Kundenzufriedenheit, Fehlerkostenminimierung, Ausschußanteil und Zuverlässigkeit.

Aspekte der Produkthaftung

Durch die positiven Ergebnisse, nicht bei allen Punktschweißverbindungen, jedoch bei maßgeblichen Bereichen, hat sich die Ultraschall-Punktschweißprüfung bereits einen hohen Stellenwert erarbeitet. Sie kann durch die vorhandenen Veröffentlichungen und Untersuchungen, sowie den Einsatz in der Praxis als Stand der Wissenschaft und Technik definiert werden. Die Ultraschall-Punktschweißprüfung nicht in den Fertigungsprozeß zu integrieren und durchzuführen, könnte in einem Präzedenzfall durch die Rechtsprechung derart ausgelegt werden, daß der Hersteller die erforderliche Sorgfalt und insbesondere den Stand der Wissenschaft und Technik nicht beachtet hat. Bezüglich der Haftung von Herstellern gibt es zwei wesentliche Haftungskomplexe, die Vertragshaftung und die Produkthaftung. Sie unterscheiden sich wie folgt: die Vertragshaftung definiert die Gebrauchsfähigkeit einer Sache dem Käufer gegenüber und sichert diese zu. Die Produkthaftung gleicht Schäden aus, die dem Benutzer eines Produktes oder einem Dritten infolge der Fehlerhaftigkeit des Produktes entsteht, z.B. der Körperschaden durch einen infolge eines bei Auslieferung eines Pkws bereits fehlerhaften Bauteils, das einen Unfall verursacht hat. Ersetzt wird der Schaden, den der durch das Produkt Verletzte in seiner Gesundheit erleidet. Eine vertragliche Beziehung zwischen dem Geschädigten und dem Produzenten muß nicht bestehen. Es ist unbedingt erforderlich, im Unternehmen Vorkehrungen dafür zu treffen, daß Beweis dafür erbracht werden kann, daß der zum Schadensfall führende Produktfehler zum Zeitpunkt der Inverkehrgabe dem Produkt noch nicht anhaftete, bzw. daß alles getan wurde, was zur Sicherheit des Prozesses und der Überwachung gemäß des Standes der Technik mit „zumutbarem“ Aufwand beiträgt. Es muß die erforderliche Produktkontrolle eingeführt und dokumentiert werden. HG

CONTROL Halle 2, G 408

Weitere Informationen A QE 600