Die Automatisierungsspezialisten von ASB automation technologie, Nufringen, haben ein System entwickelt mit dessen Hilfe sich Schweißnähte unterschiedlichster Geometrien automatisch vermessen, schweißen, inspizieren und reparieren lassen. Dabei passt sich das System unterschiedlichen Applikationsgegebenheiten problemlos an.

Jürgen Decker, Senior Project Manager bei ASB automation technologie

„Wo gearbeitet wird, passieren Fehler“ diese Redewendung kennt jeder. Da sich dieser „Fehlerteufel“ in keinem Bereich völlig ausrotten lässt, sind Qualitätskontrollen bei Produktionsprozessen unerlässlich. Das gilt natürlich auch für Schweißnähte. Wo immer geschweißt wird, verursachen unerkannte Fehler unnötigen Ausschuss, kostspielige Nacharbeiten, zeitaufwändige Reklamationsbearbeitungen, erzwingen manchmal gar hohe Wiederherstellungskosten, verärgern Kunden und verschlechtern das Image. Die automatische Schweißnaht-Inspektion (Automatical Welding Inspection oder kurz: AWI) schafft hier Abhilfe. Mittlerweile gibt es neue hochflexible Systeme, die weit mehr können als nur die Nahtqualität kontrollieren. Vermessen, Schweißen, Inspizieren und gegebenenfalls Nachbearbeiten sind inzwischen mit nur einem System möglich.

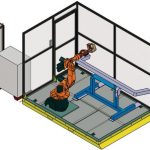

Die Automatisierungsspezialisten von ASB automation technologie aus Nufringen im Landkreis Böblingen bieten schlüsselfertige Automatisierungslösungen aus einer Hand an (siehe Kastentext) und konnten in den vergangenen Jahren verschiedenste Projekte realisieren, angefangen von der Automobilindustrie, über die Fabrikautomation bis hin zur Logistik. Dabei entstanden im Rahmen individueller Projekte zahlreiche Produkte, die in anderen Anwendungen ebenfalls sinnvoll eingesetzt werden können. Dazu gehört auch ein neues AWI-System, das Schweißnähte unterschiedlichster Geometrien automatisch vermessen, schweißen, anschließend prüfen und gegebenenfalls auch gleich nachbearbeiten kann. Das flexible System wurde ursprünglich für den Bau von Aluminium-Plattformen für Windkraftanlagen und Stoßfänger entwickelt, eignet sich jedoch für praktisch alle Anwendungsbereiche, bei denen geschweißt und geprüft werden muss (Bild 1). So kann das System beispielsweise in der Industrie bei der automatisierten Herstellung von Baugruppen oder in der Metallmöbelfertigung helfen, Produktionszeiten, Ausschuss und Rücklieferungen zu reduzieren und gleichzeitig Qualität und Kundenzufriedenheit zu erhöhen. Auch im Bereich der Automobilindustrie finden sich eine Vielzahl potentieller Applikationen, zumal sich das System für praktisch jedes Schweißverfahren und die unterschiedlichste Nahtgeometrien eignet, z.B. für Stumpfnähte, V-Nähte, Überlappungsnähte, Kehlnähte, Lasernähte oder Kleberaupen.

Roboterarm mit Schweiß- pistole und Inspektionskopf

Das System basiert auf einem sechsachsigen Roboter (Bild 2), an dessen Arm sowohl ein Schweiß- als auch ein Inspektionskopf angebracht sind (Bild 3). Die Kommunikation zwischen Roboter, Schweißsystem und Inspektionskopf übernimmt eine SPS. Sobald ein Bauteil im „Blickfeld“ des Robterarms ist, ermittelt das System die optimale Position für die Schweißnaht. Um die hierzu notwendige Dreidimensionalität zu erreichen, arbeitet im Inspektionskopf ein hochauflösendes Kamerasystem Hand in Hand mit zwei Lasersensoren. Nach automatischer Korrektur der Roboterposition startet der Schweißprozess. Direkt im Anschluss daran überprüft der Messkopf die Qualität der Naht. Kamera und Lasersensoren kommen also ein zweites Mal zum Einsatz. Ihre Messergebnisse werden mit den hinterlegten Ausgangsdaten verglichen. Schweißnähte, die den Qualitätstest nicht bestehen (Bild 4), können sofort anhand der Koordinaten der Fehlerstellen nachbearbeitet werden. Gleichzeitig hinterlegt das System die Bilddaten dieser Nicht-In-Ordnung-Teile in einer Datenbank. So lassen sich immer wiederkehrende Fehler aufspüren, analysieren und bei Bedarf Prozesse weiter optimieren.

Wichtig war den Automatisierungsexperten eine hohe Zuverlässigkeit der Messergebnisse. Deshalb wurde bei der Planung des Systems viel Zeit in die Entwicklung der richtigen Beleuchtungskonzepte und Algorithmen zur Qualitätsauswertung investiert. Das Ergebnis kann sich sehen lassen: Das System selbst könnte mit Toleranzen arbeiten, die etwa ein Tausendstel unter der Positioniergenauigkeit des Roboters liegen. Da das wenig Nutzen bringt, werden die Toleranzen bei der Schweißnahtvermessung mit +/- 0,1 mm angegeben.

Der Inspektionskopf ist kompakt und kann in jeder Lage eingesetzt werden. Bei den meisten Inspektionsaufgaben wird dadurch die für die einwandfreie Funktion unabdingbare Zugänglichkeit des Werkstücks gewährleistet. Dabei wirkt sich positiv aus, dass das System mit einem Abstand von 15 bis 100 mm arbeiten kann und der Kopf nicht in einem bestimmten Winkel zum Bauteil ausgerichtet sein muss. Je nach Applikation kann man auch auf die direkte Integration in die Produktions- oder Montagelinie verzichten und die Inspektion von Schweißen und Nachbearbeiten trennen. Der Messkopf wird dann einfach in einer separaten Messzelle integriert (Bild 5).

Die Konfiguration des AWI-Systems lässt sich flexibel an die Anwenderwünsche anpassen. Individuellen Arbeitsabläufen kann so problemlos Rechnung getragen werden. So ist es beispielsweise möglich, während der Prüfung der Schweißnaht nicht den Messkopf, sondern das Bauteil entsprechend zu bewegen oder, wenn Bauteile aufgrund des Schweißplanes zwangsläufig gut platziert sind, auf die Vermessung vor dem Schweißen zu verzichten. In der Regel übernehmen die Automatisierungsexperten bei der Inbetriebnahme die entsprechende Konfiguration des Systems selbst. Da eine umfangreiche Schulung der Mitarbeiter aber immer mit dazugehört, kann der Anwender künftig das AWI-System selbst an neue Anwendungen anpassen. Alles dazu Erforderliche lässt sich direkt per Touchscreen einstellen. Die interaktive Bedienerführung mit übersichtlichen Darstellungen erleichtert dabei den Umgang mit der Technik (Bild 6).

ASB, Nufringen

Teilen: