Normen und Standards, ob national oder international festgelegt, oder auch nur betriebsintern, sind das Fundament jeder Qualitätssicherung. Festgelegt werden bestimmte Eigenschaften, wie Abmessungen verschiedenster Produkte, die eine Kompatibilität von Bauelementen wie Schrauben , Nieten usw. sichern. Die Papiergröße DIN A4 ist z.B. jedem geläufig. Aber auch Eigenschaften, die nur indirekt den technischen Gebrauchswert eines Gegenstandes bestimmen, sind verabredungsbedürftig. Dazu gehören vor allem die chemische Zusammensetzung und bei Metallen das Gefüge, also die Art und Anordnung der kristallinen Bestandteile.

Konrad Breitkreutz, Bad Fallingbostel Wolfgang Kleinkröger, Firma Siempelkamp, Krefeld; Nicole Bürger, Firma Gontermann – Peipers, Siegen

Ein einfacher Zusammenhang zwischen Gefüge und physikalischen Eigenschaften besteht zwar selten, aber Gefügemerkmale lassen auf Vorgeschichte und Behandlung und damit indirekt auf die Qualität des Werkstoffes schließen.

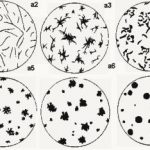

Gusseisen mit Kugelgrafit ist ein weit verbreiteter preiswerter Werkstoff mit ausgezeichneten mechanischen Eigenschaften. Er wird für die Herstellung von Gussteilen für die Fahrzeugindustrie, Maschinenbetten und dickwandige Behältern für gefährliche Güter, z.B. abgebrannte Brennelemente aus Kernkraftwerken (Castor u.ä.), eingesetzt. Entsprechend der extremen Sicherheitsanforderungen für derartige Produkte wird der Qualitätssicherung eine hohe Bedeutung beigemessen. Grundlage für die Bewertung der Ausformung des Grafits ist die Norm DIN EN ISO 945. Danach werden die auftretenden mikroskopischen Grafitausbildungen mit Hilfe von Richtreihentafeln sechs verschiedenen Typen zugeordnet und die jeweilige Größe und Häufigkeit der Grafitteilchen angegeben (Bild 1,Form 1–6).

Die Norm ist weitgehend akzeptiert und angewandt. Sie hat aber einen wesentlichen Nachteil , denn der Vergleich eines Teilchens eines Gefügebildes mit denen eines Richtreihenbildes unterliegt subjektiven Einstufungen und Erfahrungen des Untersuchenden. Die Norm wird deshalb nicht als Grundlage für Abnahmevorschriften empfohlen!

Dazu kommt, dass seit dem Bestehen der Norm Computer und Bildverarbeitungsprogramme so preiswert geworden sind, dass mit einem schnellen ,automatisierten System Laborkosten gesenkt werden könnten. So ergibt sich damit die Frage, wie eine auf Vergleich mit Richtreihentafeln beruhende Norm in eine objektive ,automatisierbare Form weiterentwickelt werden könnte.

Dieses Vorhaben unterliegt einer ganz wesentlichen Beschränkung : Die Untersuchungsergebnisse müssen vergleichbar mit denen der alten Norm sein, damit vorhandene Analysen nicht wertlos werden und kein Bruch mit der bestehenden begrifflichen Struktur auftritt(1 )(2 ).

Lösungswege

Kern der Norm DIN EN ISO 945 ist die Zuordnung der Form der Grafitteilchen zu 6 verschiedenen Typen und deren Flächen- bzw. Volumenanteil am Gesamtgehalt. Die Anordnung der Grafitteilchen ist hier nicht Gegenstand der Überlegung.

Zunächst stellt sich die Frage nach einer Methode, die das Bild als ganzes einer Form zuordnen kann. Das ist prinzipiell möglich. So ist der Logarithmus der mittels Linearanalyse ermittelten spezifischen Oberfläche relativ gut linear von der Kennzahl des Typs abhängig.

Mischformen zwischen benachbarten Klassen werden auch entsprechend bestimmt, aber Mischungen zwischen weiter entfernten Typen, z.B.1 und 6, liefern Werte für Teilchentypen, z.B. 3,die auf dem Probenbild überhaupt nicht existieren. Damit kommt man nicht umhin, jedes Teilchen einzeln zu klassifizieren und dann die Grafitmengen je nach Typ in Klassen anzugeben. Unglücklicherweise sind die Richtreihentafeln der Norm wohl intuitiv entstanden und nicht nach vorgegebenen Form-Kennwerten, was eine einfache Klassifizierung mittels eines Rechnerprogrammes durch Einordnen zwischen zwei Grenzen ermöglicht hätte. Eindeutige formspezifische Kennwerte existieren praktisch nur für Musterbild 6, die Kreisförmigkeit, nicht aber für die anderen. Man muss daher mit „unscharfen Mengen“ , auch „fuzzy logic“ genannt, arbeiten. Das ist jedem aus dem Bereich des Sports, in dem ein Wettbewerb in verschiedenen Disziplinen ausgetragen wird, allgemein bekannt. Der Sieger oder sonst wie Platzierte in einem Mehrkampf muss nicht in allen Wettbewerben gleich gut sein, es kommt auf die Summe der Gesamtpunkte an. Auch „verbale Variablen“ können dort verwendet werden, wie „Haltung“ oder „künstlerischer Ausdruck“. Das wären in einem Zeugnis über eine Materialanalyse Hinweise auf die Verlässlichkeit durch einschränkende Probleme bei der Probenahme oder anderes.

Zur Einordnung der Teilchen in Formklassen wurden nun mehrere Verfahren erprobt:

Zunächst werden von jedem Musterbild von jedem Teilchen 6 größenunabhängige Kenngrößen wie Kreisförmigkeit, Elongation usw. und deren minimaler und maximaler Wert bestimmt. Dann wird von den Teilchen eines Bildes festgestellt, ob und wie viele seiner Kennzahlen bei welchem Musterbild innerhalb der oberen und unteren Grenze liegen. In Bild 2 , obere Zeile, werden die Ergebnisse eines Versuchs gezeigt. Nur bei Musterbild a1 sind alle Kriterien erfüllt, bei Musterbild a2 werden bereits rund ein Viertel der Teilchen falsch eingeordnet. Es zeigt sich, dass auf jedem Musterbild einige Teilchen mehreren Bedingungen anderer Formklassen genügen, die Schranken sind also nicht eng genug, das“Sieb“ ist zu weitmaschig.

Bei der Teilchenanalyse können nun verschiedene Kenngrößen gegeneinanderaufgetragen werden und aus der Entfernung der Lage eines Teilchenwertes zu einem Zentralwert kann über die Zugehörigkeit des Teilchens zu einer Klasse entschieden werden.

Bild 3 a und b zeigen eine Darstellung von Kennwerten gegen die Teilchengröße und andere Charakteristika. In sehr einfacher Form sieht das ein französischer Normentwurf (3 ), der von einem ISO-Entwurf (ISO/WD 945–2) übernommen wurde, vor.

Für die Größen

F1= Umfang^2/(4*pi*A)

und

F2= 3*Fmax/4*A

A=Teilchenfläche

Fmax=maximaler Feret-Durchmesser

wird von jedem der 6 Musterbilder (Bild1)ein nach Teilchengröße gewichteter Mittelwert ermittelt. Die minimale Entfernung dieser beiden Kennwerte eines jeden Teilchens des zu analysierenden Bildes von diesen Mittelwerten bestimmt nun die Zugehörigkeit zur entsprechenden Formklasse. Bild 4 zeigt die Lage der gewichteten Mittelwerte und die der einzelnen Teilchen der Bilder. Man erkennt eine starke Überlagerung der Punktwolken. Bild2 , Zeile2, zeigt die Zahl der ermittelten Teilchen in jeweils den 6 Formklassen für jedes Bild der Richtreihentafel. Praktisch sind nur für Form 6 ,dem Kugelgrafit, alle Teilchen richtig eingeordnet. Bei allen anderen liegen erhebliche Fehlbestimmungen vor.

Dieses Verfahren der Klassifizierung ist also nicht verlässlich, es werden nicht einmal die Teilchen der Musterbilder selbst richtig eingeordnet. Das liegt wahrscheinlich u.a. an der geringen Zahl der angewandten charakterisierenden Größen.

In einer weiterhin hier versuchten Ausführung werden nun mehr Kenngrößen herabgezogen :

Für jeden Satz der Richtreihenbilder lassen sich mit Hilfe der Minimierung der Fehlerquadrate in etwa Geraden in die Punktwolken von Bild 3 legen.

y(k)=a0(k,f)+x(k)*a1(k,f)

(k=Bildnummer, f=Nummer der Kenngrößen, 1 bis n).

Zur Bestimmung eines Teilchens auf dem Probenbild wird aus dem Wert der Abszisse die Ordinate aus der Geradengleichung berechnet und die Differenz zum gemessenen Wert durch den errechneten dividiert und quadriert und zu denen der übrigen entsprechenden Werte der anderen Kenngrößen addiert. Das k mit der kleinsten Fehlersumme von f=1 bis n gibt die Formklasse des zu bestimmenden Teilchens an.

Analysiert man auf diese Weise jedes Teilchen der Bilder der Richtreihentafel selbst, erhält man Bild 2,dritte Zeile .

Das Ergebnis ist besser als vorher , jedoch für Formklasse 2 und 3 immer noch recht unbefriedigend.

Ein vierter Lösungsansatz geht von der Frage aus :

welchem Teilchen auf welchem Musterbild ist das einzuordnende Teilchen des Probenbildes am ähnlichsten?

Dazu wurden hier die von der Teilchengröße unabhängigen Kenngrößen c (Umfang des Teilchens/Umfang des flächengleichen Kreises), F1, F2, Elongation (max.Feret zum dazu senkrechten), max.Feret zu min.Feret, und Fiberlänge ( 4 ) benutzt. Als Kriterium diente die Summe der 6 relativen und quadrierten Differenzen der Kenngrößen zwischen einzuordnendem Teilchen und jedem auf allen Musterbildern.

Macht man einen Test, indem man wieder als Probenbild Teilchen aus der Richtreihentafel einsetzt , wird jedes Teilchen richtig mit einem Fehler von 0 eingeordnet, was eigentlich selbstverständlich ist . Das Teilchen sucht sich sozusagen selbst aus den Musterbildern der Richtreihentafel heraus. Aber auch das wird von den anderen Methoden nicht erreicht.

Das Ergebnis zeigt Bild 3, vierte Zeile.

Die Frage nach der praktischen Eignung des Verfahrens muss noch zusätzlich auf andere Weisen geklärt werden. Zunächst wurden nun manuell Teilchen der Richtreihe so verändert, dass ein menschlicher Beobachter sie noch als zugehörig zur Formklasse eines Musterbildes einstufte, sie aber nicht mehr identisch mit dem ursprünglichen Teilchen waren. Auch diese Teilchen wurden vom Programm in die richtige Klasse eingeordnet, natürlich mit einem Fehler größer als 0 . Danach wurden reale Proben analysiert und mit den Ergebnissen menschlicher Beobachter verglichen. Gelegentlich differiert die Einordnung zwischen automatischer und der der Beobachter, auch untereinander, um eine Einheit.

Es empfiehlt sich daher für eine Norm, das Ergebnis des objektiven maschinellen Vergleichs der Formkonstanten durch das Rechnerprogramm als verbindlich anzusehen. Bild 5 zeigt eine Reihe von Teilchen der realen Probe und der der zugehörigen der Musterbilder und deren Nummer der Formklasse.

Da alle verwendeten Form-Kennzeichen unabhängig von der Teilchengröße sind, haben auch sehr kleine Teilchen minimale Fehler gegenüber größeren. Je kleiner ein Teilchen ist, desto eher wird es nach Formklasse 6 eingestuft. Dieses Problem besteht auch bei einem menschlichen Beobachter.

Gewichtet man das Analysenergebnis nach der Teilchenfläche, wird der Anteil der zweideutigen Aussagen sehr klein.

Starken Einfluss auf das Ergebnis hat die Bildaufbereitung zur Binarisierung. Ein Protokoll der Aufarbeitung muss daher immer Teil des Analysenberichtes sein.

Offenbar ist also diese Methode der Klassifizierung eines Teilchens durch Vergleich von mehreren Kennwerten mit allen Teilchen der Richtreihenbilder durch eine gute Treffsicherheit für eine Norm geeignet.

Grundregeln für eine neue Norm

Grundsätzlich sollten alle Algorithmen zur Bestimmung von Messgrößen in der Norm festgelegt sein. Beispielsweise spielt die Bestimmung des Teilchenumfanges eine wesentliche Rolle auch für mehrere Kenngrößen.

Unterschiedliche Verfahren der Umfangsbestimmung haben daher , besonders bei kleinen Teilchen, erheblichen Einfluss auf den Wert derartiger Größen ( 5). Auch sollte bei der Auswertung nicht die Vergrößerung, sondern die optimale Teilchenzahl im Untersuchungsfenster vorgegeben sein.

Bei der Abfassung einer Norm muss bewusst sein, dass es exakt verabredbare Parameter, wie z.B. Art und Häufigkeit bildmorphologischer Operationen, und weniger exakt verabredbare, wie die bei der Präparation der Proben, Bildgewinnung und Grauwertschranke, existieren. Es müssen daher Möglichkeiten vorgesehen werden, die Ergebnisse der einzelnen Schritte der Analysen zu vergleichen und zu kontrollieren. Es hat sich u.a. bewährt, mindestens von einem Bild das Graubild mit aufaddierten Kanten des ausgewerteten Binärbildes dem Analysenprotokoll hinzuzufügen.

Unterschiedliche Präparation und Bildaufbereitung verschiedener Laboratorien werden vom Beobachter sehr empfindlich zumindest qualitativ bemerkt ( 6 ).

Referenzstandards zur Einstellung von Geräten und Präparation und Testung des Arbeitsablaufes, wie es bei der lichtoptischen Spektroskopie von Metallen üblich ist, stehen in der Metallografie des Gusseisens leider nicht zur Verfügung, obwohl das ohne Probleme möglich wäre(7).

Simulierte Gefüge erlauben nur die Prüfung der Bildaufbereitung und der Ergebnisse der Zählung, was aber auch zur Sicherung der Richtigkeit der Bildverarbeitungsprogramme sehr wichtig ist(8).

Zusammenfassung

Eine Norm wird umso besser akzeptiert und häufiger verwendet, je mehr sie den Geschäftsablauf zwischen Kunden und Erzeuger vereinfacht und reproduzierbare Analysenergebnisse liefert, die Grundlage für Abnahmevorschriften sein können. Das kann die bestehende Norm DIN EN ISO 945 nur eingeschränkt und sollte daher um die Möglichkeit einer automatischen und objektiveren Auswertung erweitert werden.

Hier wurden dazu einige notwendige Bedingungen und eine Methode der Durchführung dazu ohne Anspruch auf Vollständigkeit erläutert.

Literatur

- 1 M.Hecht, Fonderie Fondeur d’aujourd’hui, 234(2004), 40

- 2 Designation of microstructure of cast irons ISO TC 25/WG 1 N 035,von 2005–11

- 3 Pieces moulees en fonte a graphite spheroidal, NF A o4–197, von 2004–5

- 4 Practical Guide to Image Analysis, ASM International,2000

- 5 K.Breitkreutz, N.Bürger, Materialprüfung 48(2006) 10

- 6 A.Neidel, K.Breitkreutz, Pract. Met.39 (2002 )1

- 7 N.Bürger, K.Breitkreutz, A.Neidel, Materialprüfung 46(2004) 9 S. 461–464

- 8 K.Breitkreutz, A.Neidel, Quality Engineering, 10(2003) S. 50–52

QE 542

Teilen: