Beim Ausfall eines kritischen Maschinenbauteiles stellt sich die Frage, ob sich durch die Überschreitung der Zeitstandfestigkeit, durch den Betrieb, durch den Unterhalt oder bereits in der Herstellung Veränderungen im Material ergeben haben oder in welchem Zeitpunkt sich gar kleinste Risse gebildet haben.

Risse bilden sich, wenn sich Spannungen nicht mehr durch fließen des Werkstoffes abbauen können. Aus der Bruchmechanik kennt man, dass sich in diesem Falle auch unterhalb der Streckgrenze des Materials die Energie elastisch solange speichert, bis die Streckgrenze partiell überschritten wird und ein Riss entsteht.

Mit Hilfe der PTRT – Technologie (Power forced response Technology) besteht die Möglichkeit, neuralgische Bereiche in komplexen Bauteilen im Frühstadium zu identifizieren um rechtzeitig Maßnahmen zur Schadensverhütung einzuleiten.

Lage und Orientierung von Rissen

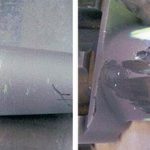

Die Erkennung von Rissen an vielen Bauteilen ist deshalb problematisch, weil deren Lage teilweise gar nicht festgestellt werden kann. Risse unter einer Beschichtung bleiben mit konventionellen Prüftechniken oft verborgen und Risse in der äusseren Schicht geben keine Auskunft über den Zustand im Untergrund.

Dies zeigt auch, dass Veränderungen auf der Bauteiloberfläche im sichtbaren Bereich des Spektrums zwar festzustellen sind, aber diese Veränderungen nicht auf eine Veränderung der Funktion des Bauteils oder auf ein erhöhtes Risiko schließen lassen.

Veränderungen auf der Bauteiloberfläche

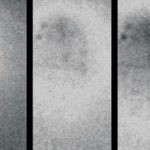

Veränderungen auf einer gebrauchten Bauteiloberfläche sind im sichtbaren Bereich des Spektrums schwer zu erkennen. Aus Bildern im sichtbaren Bereich sind keine objektiven Aussagen über den Zustand oder die Eigenart der Oberfläche ableitbar. Kurzwellige Strahlung liefert Aussagen über Veränderungen auf der Oberfläche. Mit der PTRT Technologie werden je nach Art der Anregung (Mechanische Schwingung oder Photonen) Aussagen über Risse oder Loslösungen von Schichten unter der Oberfläche nachgewiesen.

Oberflächen geben problemspezifische Eigenheiten durch ihr definiertes spektrales Abstrahlungsverhalten bekannt. Um die richtigen Schlüsse aus der Inspektion von Oberflächen abzuleiten müssen die Anregung des Bauteil und die Messung der Signale optimal ausgelegt werden. Das PTRT Verfahren liefert Aussagen über Inhomogenitäten oder Eigenheiten unter der Oberfläche.

Die Anwendungs- und Verfahrenstechnik und die Art der Energieanregung richtet sich nach der Aufgabenstellung, dem zu prüfenden Material und dessen Geometrie. Die von der Bauteiloberfläche gemessenen Informationen unterscheiden sich zeitlich und spektral, was die berührungslose Fehlercharakterisierung ermöglicht. Oberflächeneffekte unterscheiden sich spektral nicht von der Pulsstrahlung und basieren auf optischen Grundlagen. PTRT- Signale (Power forced thermal response) unterscheiden sich spektral und zeitlich von der Pulsenergie und basieren auf thermophysikalischen Grundlagen. Dies bedeutet, dass aus den Signalen mit Hilfe der PTRT Technologie Rückschlüsse auf Materialeigenschaften unter der Oberfläche zerstörungsfrei abgeleitet werden können. Das PTRT Verfahren ist ein zerstörungsfreies Verfahren, das keinen Kontakt zum Produkt erfordert. Es wird eingesetzt zur Werkstoffprüfung, zur Qualitätskontrolle und zur kontinuierlichen Produktionsüberwachung.

Beispiele aus der Praxis

Bei der Revision und Instandhaltung von Turbinenschaufeln stellt sich oft die Frage nach der Abnutzung der aufgebrachten Beschichtung und nach Rissen im Grundkörper. Mit Hilfe modernster Technologien lassen sich die zwei Fragestellungen beantworten, was die Wirtschaftlichkeit steigert, weil die Revisionszeit verkürzt werden kann und kritische Schaufeln ohne großen Arbeitsaufwand ausgeschieden werden können.

An Stelle der Magnetpulverprüfung, welche Risse auf der Oberfläche zeigt, können mit Hilfe modernster Technologien an den gebrauchten Schaufeln in einem kontinuierlichen Prozess auch auf Risse unter einer intakten Oberfläche zuverlässig identifiziert werden. Vor einer Neubeschichtung kann die Dicke der verbrauchten Schicht gemessen werden oder der die Entfernung einer alten Schicht kontrolliert gesteuert werden.

Schneiden und Schleifen

An ausgewählten Turbinenschaufeln werden die kritischen Stellen so aufgeschliffen, dass die festgestellten Risse klar identifiziert und deren Art bestimmt werden kann. Um die Reparatur festzulegen und anzuordnen sind die Rissart, der Verlauf eines Risses sowie die Risstiefe von Interesse.

Ist die Risstiefe grösser als 0,75 mm muss die Turbinenschaufel ausgewechselt werden. Es wird eine zerstörungsfreie Methode gesucht, mit welcher Risse, deren Verlauf und Tiefe zuverlässig, sicher und in kurzer Zeit festgestellt werden kann.

PTRT- Technology

Untersuchungen an Turbinenschaufeln mit der PTRT Technologie liefern Aussagen über die Dicke der „verbrauchten“ Beschichtung und über Risse auf und unter der Oberfläche. Die PTRT Technologie wird mehrstufig angewendet. Zur vertieften Charakterisierung identifizierter Schäden oder sich anbahnender Risiken werden Zusatzverfahren eingesetzt.

Riss in einer Bohrung

Durch die Anregung mit hochfrequenten mechanischen Schwingungen entstehen an Risskanten thermoelastische Effekte. Dadurch entsteht eine von der Schwingung und dem E- Modul abhängige örtlich erhöhte Temperatur.

Der Thermoelastische Effekt führt in der Folge zu einer Temperaturentwicklung auf der Oberfläche und lässt Rückschlüsse auf die Art des Risses und der Rissgeometrie zu.

Bei der Risscharakterisierung mit der PTRT Technologie sind die multispektrale Signalerfassung und die Synchronisation zwischen der Anregung und der Signalerfassung von hoher Bedeutung.

Messung der Restwandstärke

Tritt im Innern eines Rohres Korrosion auf, so führt der Materialabbau zu einer Schwächung der Rohrwandstärke. Das folgende Ergebnis zeigt ein Resultat der IR- Messung an einem von außen intakten Rohr.

Das Rohr weist eine Restwandstärke von 4 mm, 5 mm und 6 mm auf. Das Ergebnis zeigt deutlich, dass die Energie im dünnwandigen Rohr zu einem schnelleren und höheren Anstieg des thermischen Signals führt als im dickeren Rohrbereich.

Messung der Restwandstärke der Schaufel einer Flugzeugturbine

Durch Sulfatbildung im Innern einer Triebwerks-Schaufel erfolgt ein Materialabtrag, der von der Aussenseite her nachgewiesen werden soll. Wird das thermische Verhalten nach einem Energiepuls zeitlich schnell erfasst, so lässt sich die Restwandstärke der Schaufelwand aus den Daten ableiten.

Klebefehler und Delamination

Die Trennung von Schichten im Untergrund, Feuchtigkeit, Materialfehler oder Schicht-dicken sind von außen mit bloßem Auge an Bauteilen nicht festzustellen. Verwendet man dazu die PTRT Technologie, so lassen sich die inneren Strukturen schnell und zuverlässig visualisieren.

Die Verklebung des Kerns im Innern eines Tragflügels und der Übergang zwischen den unterschiedlichen Wabentypen lassen sich mit einer Geschwindigkeit von 25 cm/s prüfen. Mit dem PTRT Technologie lässt sich auch die Schichtdicke und die Variation der Schichtdicke berührungslos, schnell und zuverlässig feststellen.

Der Hauptvorteil des PTRT Technologie ist, dass keine Berührung zum Bauteil notwendig ist und die Prüfungen schnell und völlig berührungslos ablaufen.

Blick unter die Oberfläche

Die zerstörungsfreie Rissdetektion mit einer exakten Synchronisation zwischen der Pulsquelle und dem Sensor ist soweit entwickelt, dass es heute möglich ist, auch Fehler im Innern von Werkstoffen völlig berührungslos festzustellen. Im Gegensatz zu konventionellen Verfahren erfordert die PTRT Technologie keinen Kontakt zur Prüffläche, was zu kürzeren Inspektionszeiten führt, keinen Verschleiss von Prüfköpfen und keine Beeinflussung am Messort nach sich zieht. Die Anregung führt im Rissbereich zu einer Erwärmung von wenigen mK. Das Prüfen von Oberflächen erfolgt kontinuierlich, wobei in einem Arbeitsgang Unterschiede in der Schichtdicke sowie Haftungsfehler oder Risse auf der Oberfläche festgestellt werden können.

Zerstörungsfreie Prüfungen an einem Höhenruder mit Hilfe der IR – Technik. Die Aufgabe bestand darin, in den Honeycomb – Zellen der Konstruktion Feuchtigkeit oder Fehler in der Haftung der Beplankung festzustellen. Festzustellen sind Zellen, welche mehr als 10% Wasserinhalt aufweisen oder Haftungsfehler, welche eine grössere Fläche als 100 mm2 umfassen. Die Prüfungen sind im eingebauten Zustand durchzuführen. Erfasste Daten sind so aufzunehmen, dass diese abgespeichert werden – und jederzeit dokumentiert oder weiterbearbeitet werden können. Der Gerätepark besteht aus einem IR – Sensor, einem Wärmestromgeber und der not-wendigen Hard- und Software. Alle Hohlräume der Honeycomb – Konstruktion sind klar und deutlich sichtbar. Erkannt werden Haftungsfehler der Beplankung, Feuchte sowie Delamination im Innern der Kohlefaserbeschichtung.

Die Bilder mit der PTRT Technologie wurden mit einer Geschwindigkeit von 250 mm pro Sekunde erfasst. Fehlerhafte Bereiche sind schnell, zuverlässig und klar identifizierbar, ob es sich um Klebefehler, Haftungsfehler im Innern oder um Delamination handelt. Bei Verwendung eines geeigneten Manipulators werden höhere Abtastgeschwindigkeiten als 250 mm / Sek. erreicht. Dabei werden die Pulsquelle und die Sensorik als Einheit bewegt oder das Prüfteil.

Arsenco, Altdorf, Schweiz

QE 523

Teilen: