Die Akustische Resonanzprüfung ist eine an Bedeutung gewinnende Technik zur vollautomatischen, linienintegrierten Qualitätsprüfung. Die Akustische Resonanzprüfung, häufig auch Klangprüfung genannt, nutzt das eindeutige physikalisch begründete Schwingungsverhalten von elastischen Bauteilen, um durch eine vergleichende Messung güterelevante Auffälligkeiten zu identifizieren.

Horst Jonuscheit, MEDAV GmbH, Uttenreuth Dr. Eberhard Ernst, GKN Sinter Metals Engineering GmbH, Bad Brückenau

Die Technik ist deshalb so interessant, weil einerseits das komplette Bauteil objektiv überprüft wird und andererseits die automatisierte Durchführung vergleichsweise einfach, schnell und ohne Umweltbelastung erfolgt. Diese volumenorientierte Prüftechnik ist vor allem für komplexe Bauteilgeometrien vorteilhaft.

Elastische Körper haben Eigenfrequenzen (Frequenzwert in Hertz) und Eigenschwingungsformen (z.B. Biege-, Torsions- oder Längsschwingungen). Diese werden von verschiedenen Einflussfaktoren bestimmt, z.B. von ihren Werkstoffeigenschaften (Elastizitätsmodul, Härte, Gefügeart, Dichte) und von ihren Bauteileigenschaften (Geometrie, Steifigkeit).

Sind zwei Körper identisch, müssen sie auch die gleichen Eigenfrequenzen, Dämpfungen und Eigenschwingungsformen aufweisen. Weichen insbesondere Eigenfrequenzen zweier Bauteile voneinander ab, gibt es dazu Ursachen, die güterelevant sein können. Die Klangprüfung ist damit ein vergleichendes Prüfverfahren, das in der Serienfertigung eine Gut-Schlecht-Bewertung unterstützt.

Die Klangprüfung ist für die Bewertung von Abweichungen geeignet, die die physikalischen Eigenschaften Eigenfrequenzen und Eigenschwingungsformen beeinflussen. Offene oder geschlossene Risse, Faltungen, Lunker, Dichteabweichungen, fehlerhafte oder fehlende Schweißverbindungen, Masse- und geometrische Abweichungen, Bearbeitungsfehler sind entsprechende Einflussgrößen, Farbabweichungen beispielsweise nicht. Im Weiteren werden als relevante Abweichungen Risse betrachtet.

Die Physik der mechanischen Schwingungen gilt als vergleichsweise kompliziert und, da üblicherweise nicht sichtbar, als schwer zugänglich. Wie unten gezeigt wird, sind die Auswirkungen der vorhandenen Eigenfrequenzen abhängig von Randbedingungen wie dem Messaufbau, aber auch vom Bauteil selbst. Es wird aufgezeigt, dass es vorteilhaft ist, die Eigenfrequenzen, aber auch die Eigenschwingungsformen, zu kennen, um eine optimale Aufgabenlösung erarbeiten zu können.

Neben der Vorteilhaftigkeit der Finiten Elemente Modellrechnung (FEM) für die Bestimmung der Eigenfrequenzen und Eigenschwingungsformen wird auf die Justierung des Prüfsystems CrackMaster mittels Chamäleon-Verfahren eingegangen. Anforderungen an begleitende Qualitätssicherungsmaßnahmen werden erläutert.

Zum Schwingungs- verhalten von Bauteilen

Eigenfrequenzen und Eigenschwingungsformen sowie die Abklingkoeffizienten oder Dämpfungsgrade sind die modalen Größen eines schwingungsfähigen linearen Systems. Nichtlinearitäten, z.B. ein Riss, führen zu Veränderungen der modalen Größen.

Die Eigenschwingungsform ist die Schwingungsform, z.B. Biege-, Torsions- oder Längsschwingung oder eine Mischform daraus, die bei einer speziellen Frequenz, der zugehörigen Eigenfrequenz, auftritt, wobei das Bauteil frei schwingt. Bauteile haben in der Regel viele Eigenfrequenzen und zugehörigen Eigenschwingungsformen.

Die Kenntnis von Eigenschwingungsformen und Eigenfrequenzen wird genutzt, um eine Abschätzung geben zu können, in welchen Segmenten eines Bauteils das Klangprüfsystem besonders sensitiv auf Abweichungen reagiert und wo tote Ecken liegen. Mit dieser Kenntnis wird ein optimaler Messaufbau und Prüfablauf definiert. Es wird an dieser Stelle ausdrücklich darauf hingewiesen, dass der unten beschriebene Designpfad für ein Klangprüfsystem die optimale Vorgehensweise darstellt und zudem nur bei verhältnismäßig gering ausgeprägten Abweichungen seine Berechtigung findet.

Zum Kennenlernen des Schwingungsverhaltens eines Bauteils wird zunächst und bevorzugt eine Finite Element-Modellrechnung (FEM) des Bauteils durchgeführt. Das Ergebnis dieser Simulation umfasst in der Regel eine Liste von Eigenfrequenzen sowie Computeranimationen zu den Eigenschwingungen. Es ist zweckmäßig, neben dem Schwingweg auch die mechanische Dehnung (Stauchung) und die Biegemomente des Bauteils auszuwerten.

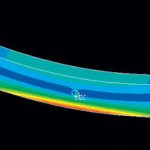

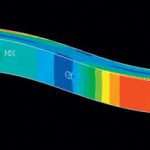

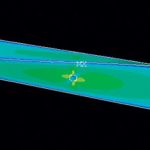

Nachfolgend wird am Beispiel eines frei aufliegenden Biegebalkens aufgezeigt, wie sich die Erkennbarkeit von Abweichungen im Umfeld einer Bohrung in der Mitte des Biegebalkens abschätzen lässt. Der betrachtete Biegebalken hat etwa zehn Eigenfrequenzen bis 80 kHz. Diese wurden ermittelt und die Computeranimationen ausgewertet. In Bild 1 sind die vier niedrigsten Eigenschwingungsformen bezüglich der Dehnung dargestellt. Es ist unmittelbar bezüglich der Dehnung erkennbar, dass nur bei den Eigenfrequenzen f01 und f03 Dehnungen im Bereich der Bohrung auftreten, so dass zwischen einem Balken ohne und mit Bohrung ein Eigenfrequenzunterschied auftreten würde.

Mit diesen Erkenntnissen wird der Messaufbau überprüft: Um relevante Abweichungen im Bereich der Bohrung zu erkennen, ist es erforderlich, dass die beiden relevanten Eigenschwingungsformen überhaupt angeregt werden; dies ist sicher erfüllt, wenn die entsprechenden Frequenzen gemessen werden können.

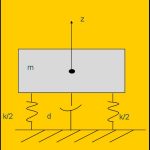

Nachfolgend wird noch ein kurzes Beispiel zur Abschätzung einer relevanten Abweichung auf die resultierende Frequenzverschiebung gegeben. Dazu wird eine schwingende Masse mit einem Freiheitsgrad (entspricht Schwingung in Richtung z) betrachtet. Bild 2 zeigt das entsprechende Modell, für das sich die Eigenfrequenz f0 und der Abklingkoeffizient s berechnen lassen.

Eigenfrequenz ungedämpftes System:

Eigenfrequenz gedämpftes System:

Dämpfungsgrad:

Abklingkoeffizient:

Auch hier wird als Modell ein frei aufliegender Biegebalken zugrunde gelegt. Vereinfacht kann dieses System eines Kontinuums durch ein Ersatzsystem mit einem Freiheitsgrad abgebildet werden. Da nicht alle Masseteilchen in der niedrigsten Biegeeigenschwingung beteiligt sind, kann mit der Stabmasse m durch Vergleich mit der Formel zur Berechnung der niedrigsten Kontinuumseigenfrequenz eine Ersatzmasse m* berechnet werden zu

Die Biegesteifigkeit dafür ist mit

dem Flächenträgheitsmoment

und der Masse m = l b h s. Damit folgt:

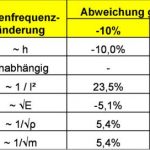

Damit ist abzulesen, dass z.B. die Längenabweichung quadratisch, die Höhe nur linear, die Masse und Biegesteifigkeit mit der Wurzel aus diesen Größen eine Eigenfrequenzverschiebung bewirkt (s. Bild 3).

Tabelle 1 verdeutlicht die resultierende Frequenzverschiebung durch Sensitivitätsanalyse bei Veränderung eines Parameters am Normalteil (typisches Gut-Teil).

Es ist wichtig festzuhalten, dass die teilweise deutlichen Frequenzverschiebungen im Produktionsprozess sowohl unvermeidbar prozessbedingt (Fertigungstoleranzen etc.) als auch gütebedingt auftreten können. Unten wird der Ansatz mit dem Chamäleon-Verfahren aufgezeigt, der geeignet ist, die güterelevanten Veränderungen von prozessbedingter Streuung zu unterscheiden.

Mit den Kenntnissen zum Schwingungsverhalten von Bauteilen können nun der Messaufbau und das Messregime unter Beachtung von Taktzeitanforderungen optimiert werden und zugleich eine Abschätzung gegeben werden, in welchen Sektoren auf dem Bauteil das Verfahren besonders sensibel auf Abweichungen reagiert.

Aus Tabelle 1 wird auch deutlich, dass sich grobe Abweichungen in der Regel einfach erkennen lassen, soweit die Abweichung generell das Schwingungsverhalten des Bauteils beeinflusst. In diesen Fällen ist eine FEM nicht erforderlich.

MEDAV verfügt über Techniken, aus vergleichsweise geringen Einflüssen von Frequenzverschiebungen signifikante Merkmale abzuleiten, um auch kleine Abweichungen sicher erkennen zu können.

Für den praktischen Messaufbau ist es zusätzlich wichtig und für die Prüfqualität entscheidend, dass im Messaufbau eine ausreichende Schwingungsanregung des Bauteils sichergestellt ist, um nichtlineare Effekte zu stimulieren.

Verfahren zum Grundeinrichten und zur Prozessadaption

Ausgangspunkt dazu ist das Vorhandensein eines geeigneten Messaufbaus und Messregimes. Ziel ist es nun, aus den angeregten Eigenfrequenzen eine prozesssichere automatisierte Systemlösung zu gewinnen. Der Anspruch des Verfahrens ist, innerhalb einer Teilefolge auffällige Bauteile – auch mit geringen Abweichungen – zu erkennen, wobei das Justieren des Systems mittels statistischen Verfahren über unbewertete Serienteile erfolgt und vorausgesetzt ist, dass überwiegend Gut-Teile in der Stichprobe enthalten sind. Die Applikation erfolgt mittels Chamäleon-Verfahren in drei Schritten:

Grundjustage

Dazu werden unter Serienbedingungen möglichst innerhalb einer Charge, aber nicht zwingend, in der Produktionsteilefolge etwa 100 bis 200 Bauteile gemessen. Es werden möglichst viele Eigenfrequenzen pro Bauteil erfasst und daraus Standardmerkmale gebildet (Frequenz, Amplitude, Dämpfung). Aus einigen zehn Frequenzen entstehen mehrer tausend Merkmale. Die nachfolgende Herausforderung ist, diese vielen Merkmale so zu justieren, dass gleichzeitig geringe aber relevante Abweichungen erkannt werden und möglichst weder Schlupf (Nichterkennung relevanter Schlechtteile) noch Pseudofehler (fehlerhafte Gutteil-Ausschleusung) entstehen. Die Bauteile zu den aufgezeichneten Messdaten werden rechnergestützt hinsichtlich schwingungsbezogener Auffälligkeiten ausgewertet und nach Auffälligkeit sortiert (Bild 4). Wesentlich dabei ist, dass für jedes Merkmal eine Ausreißererkennung angewandt wird, um einen möglichst dichten Merkmalsbereich zu erhalten.

Mit dieser Vorgehensweise werden die auffälligen Bauteile identifiziert, welche dann von der Qualitätssicherung des Werks hinsichtlich ihrer Gütestandards zu bewerten sind; dazu finden zerstörende oder zerstörungsfreie Methoden Anwendung. Dieser Abstimmprozess ist entscheidend für den Erfolg der Prüfung (vergleichendes Verfahren!). Das Werk konzentriert sich auf die Überprüfung der auffälligen und einiger unauffälligen Bauteile. Die früheren Ansätze eines Einrichtens mit vorsortierten Gut- und Schlechtteilen gelten wegen dem großen damit verbundenen Aufwand bei gleichzeitig häufig zweifelhafter Bewertung als überholt. Nach dem Abstimmprozess, der im Wesentlichen ein Abgleichen der Auffälligkeitsgrenzen von Merkmalen mit den Gütebewertungen der Qualitätssicherungsabteilung (QS) besteht, ist das CrackMaster-System einsatzbereit.

Für jedes Merkmal wurden auf der Basis der z.B. 80% der ähnlichsten Messwerte (bei 20% Ausreißerentfernung) Mittelwert und Streuung berechnet. Danach wurde für alle Messungen (Messindex 1. Spalte) der Abstand der Merkmale zu ihrem Mittelwert berechnet und als Vielfaches der jeweiligen Standardabweichung angegeben. In der dritten Spalte ist für die betreffende Messung dieser Abstand als Vielfaches der Standardabweichung für das auffälligste Merkmale (in Klammern mit führendem „#“) angegeben, in der vierten Spalte entsprechend für das zweit auffälligste Merkmale etc. Für 10.000 Merkmale wären so 10.000 Spalten zu bestimmen. Oben in der Tabelle stehen die Bauteile mit den groben Abweichungen, bei denen Eigenfrequenzen nicht vorhanden oder stark verschoben sind („NaN“). Mit fortschreitendem Zeilenindex nehmen üblicherweise die Ausprägungen von Auffälligkeiten ab und gehen in die Gut-Teile über.

Justieren

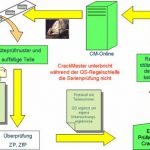

Während der Serienproduktion ist während der Anlaufphase eine fortgeführte Optimierung der Merkmalsgrenzen erforderlich. Das nachfolgende Bild verdeutlicht die Vorgehensweise. Einstellungen im System beschränken sich im Wesentlichen in der Eingabe der Ergebnisse aus der QS-Nachprüfung auffälliger Bauteile. Zusätzlich passen sich beim Chamäleon-Verfahren die Auffälligkeitsgrenzen der aktuellen Prozessentwicklung an, z.B. als festes Toleranzband um den gleitenden Mittelwert eines Merkmals.

Der Anspruch in diesem QS-Regelkreis (Bild 5) ist, dass bei möglichst geringer Interaktion mit dem System die Qualitätsbewertungen der verantwortlichen Abteilung auf das System abgebildet werden. Dabei wird vorausgesetzt, dass Schlecht-Teile immer in der aktuellen Teilefolge auffällig und die Mehrheit der Bauteile gut sind – was durch QS-Maßnahmen abgesichert werden muss. Durch die automatische Adaption der Auffälligkeitsgrenzen mit dem Prozesstrend wird eine vergleichsweise geringe Prozessstreuung als Toleranzband geführt und damit besteht die Chance, geringe relevante Auffälligkeiten zu erkennen. Kann die Teilefolge aus der Produktion nicht eingehalten werden, so wird zwingend die Streuung der Merkmale größer und die Erkennung geringer relevanter Auffälligkeiten sinken.

Zu diskutieren ist der Begriff des Pseudofehlers. Auffällige Bauteile haben physikalisch bedingte Unterschiede zu den Normalteilen. Die Frage nach der Relevanz der Auffälligkeit ist grundsätzlich erforderlich und ist bei Identifikation der Abweichung vergleichsweise einfach bewertbar. Kann die Auffälligkeit nicht identifiziert werden, verbleibt eine Unsicherheit, mit der sinnvoll und angemessen umzugehen ist.

Das CrackMaster-Online-System schleust Güteprüfmuster und auffällige Bauteile aus und dokumentiert Bauteil und zugehöriger Messdatensatz. Die auffälligen Bauteile können von der QS mit vorhandenen Methoden auf ihre Güteauswirkung untersucht werden. Dieser Vorgang wird dokumentiert und die korrekte Bewertung in das CrackMaster-System eingegeben. CrackMaster verändert automatisch die bestehenden Auffälligkeitsgrenzen so, dass das auffällige Bauteil zum Zeitpunkt seiner Online-Bewertung korrekt, d.h. entsprechend der QS-Bewertung, bewertet worden wäre. Zudem werden Statistiken zu Merkmalen geführt um zu vermeiden, dass Premium-Merkmale (sehr wichtige Merkmale für die Erkennung von güterelevanten Auffälligkeiten) unverändert bleiben.

Chargenadaption

Bei Chargenwechseln kann eine sprunghafte Veränderung von Absolutwerten bei Merkmalen auftreten, z.B. bedingt durch eine neue Materialcharge oder Prozessparameter. Diese Chargensprünge können signifikanter sein als der Unterschied zwischen Gut- und Schlechtteilen innerhalb einer Charge. CrackMaster unterstützt durch eine automatische Chargenadaptionsstrategie die Anpassung der Auffälligkeitsgrenzen an die neuen Chargenkenngrößen. Dabei ist erforderlich, dass CrackMaster ein entsprechendes Steuersignal erhält, z.B. von SPS oder manuell betätigter Taste, und einer begleitenden Bauteiluntersuchung von Güteprüfmustern.

Zusammenfassung

Es wurde aufgezeigt, dass die Kenntnis der Eigenfrequenzen und Eigenschwingformen sinnvoll bei der Konfiguration eines Prüfsystems für die Akustische Resonanzprüfung ist. Dies gilt insbesondere dann, wenn die relevanten Abweichungen vergleichsweise gering ausgeprägt und die Bauteile von komplexer Geometrie sind.

MEDAV verfügt mit dem Crackmaster-System über eine konfigurierbare Systemlösung, bei dem der Betrieb des Systems möglichst automatisiert und einfach erfolgt. Wesentlich ist, dass mittels statistischen Verfahren auf der Basis von unbewerteten Serienteilen eingerichtet wird. Mit dem Chamäleon-Verfahren besteht die Chance, geringe relevante Abweichungen in nichtstatischen Prozessen zu erkennen. Begleitende Qualitätssicherungsmaßnahmen sind erforderlich, um eine prozesssichere Lösung zu betreiben.

CrackMaster mit Chamäleon-Verfahren sind in der Produktion als automatische Lösungen eingeführt und stellen eine wirtschaftliche Technik für die Serienprüfung dar. Erfahrungen bestehen neben Applikationen in der Sinterindustrie z.B. auch bei Gießereien, Schmieden, Blechverarbeitungen und in der Keramikindustrie.

Die Autoren bedanken sich besonders bei Herrn Prof. Waldemar Stühler, TU Berlin, für die zahlreichen Anregungen bei der Lösung von PM-bezogenen Aufgaben und der Ausarbeitung des vorliegenden Beitrags.

MEDAV, Uttenreuth

Teilen: