Normkonform verbinden viele Betriebe FMEA, Produktionslenkungsplan, Prüfplan, Prüfdialog und SPC, verbinden für das Qualitätsmanagement die Planungsebene mit dem realen Betriebsablauf. Und wie steht es um die anderen Elemente aus dem Produktionslenkungsplan? Wer verbindet für Produktlenkung und Prozesslenkung die Planungsebene mit den Feldgeräten und Maschinen?

Dabei hat die immer schnellere technologische Entwicklung der letzten Jahre die Barrieren zwischen Automatisierungsgeräten, Leitrechnern, Steuerungssystemen und Planungswerkzeugen längst überwunden.

Nicht erst seit der TS 16949 planen die Betriebe ihre Produktionsprozesse bis ins kleinste Detail, planen die Reaktion auf Abweichungen, planen für Notfälle, planen Sicherung und Lenkung der Produktrealisierung, planen die Anpassung und planen die Planung der Prozesse. Die Umsetzung dieser umfassenden Dokumentation in Aktionen und Entscheidungen in der realen Fertigung ist bisher nur in vereinzelten Bereichen kontrolliert, gesichert und automatisiert. In den meisten Betrieben hat die Produktrealisierung dabei ein größeres Defizit, als die unterstützenden Prozesse (Produktentwicklung, Produktionsplanung, Qualitätsmanagement, etc.).

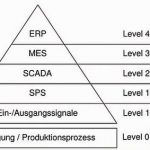

Das Konzept zur Überwachung und Steuerung technischer Prozesse ist unter dem Namen SCADA (Supervisory Control and Data Acquisition) seit vielen Jahren bekannt und im 5-Schichtenmodell der Automatisierung beschrieben. Durch die immer größere Verbreitung von OPC-fähigen Maschinen und Automatisierungsgeräten wird SCADA zunehmend unabhängig von den großen Herstellern und erfasst immer größere Teile der Herstellungsprozesse in den Betrieben. OPC (Object Linking and Embedding for Process Control) wird dort eingesetzt, wo Feldgeräte und Maschinen verschiedener Hersteller ein gemeinsames, flexibles Netzwerk bilden, und dies ohne vorab Informationen über die Kommunikationsmöglichkeiten der eingebundenen Systeme.

Moderne Softwarelösungen übertragen die Ablauf- und Lenkungspläne dynamisch in die SCADA-Ebene und erreichen so alle Feldgeräte und Maschinen in der Fertigung; aus dem Prozessablaufplan wird eine Fertigungssteuerung, die in Echtzeit die Fertigung lenkt. Die Elemente aus dem Produktionslenkungsplan steuern die Maschinen und Anlagen und lenken die Mitarbeiter. Die Produktlenkung, die Produktionsprozesslenkung, die Methoden, der Reaktionsplan und die Korrekturmaßnahmen sind die hierfür relevanten Elemente.

Ein Bearbeitungszentrum ist gemäß Feinplanung für einen bestimmten Bearbeitungsschritt eingerüstet und eingerichtet. Der Produktionslenkungsplan verknüpft diesen Zustand und den hier geplanten Bearbeitungsschritt mit vorausgehenden und nachfolgenden Schritten. Dem Bearbeitungszentrum wird ein vereinzeltes Teil zugeführt; das Teil wird über einen Barcode oder ein RFID identifiziert. Die Software prüft in Echtzeit, ob das Teil der Produktlenkung wie geplant folgt und sperrt bei Bedarf das Teil für den Bearbeitungsschritt. Dabei genügt es nicht, wenn die Software in Millisekunden entscheidet, sie muss ebenso schnell direkt in den Fertigungsprozess eingreifen, das gesperrte Teil automatisch auslenken, oder den Prozess anhalten und den Zustand über eine Ampel oder ein ANDON-System anzeigen. Im Reaktionsplan wird hinterlegt, ob fehlerhafte Teile Ausschuss bleiben, oder durch Nacharbeit dem Prozess wieder zugeführt werden. Im Prozessplan werden die notwendigen Rüstzustände, Steuerungsprogramme und Prozessparameter der Bearbeitungszentren verschränkt. Über die Methoden werden statistische Prozessüberwachung und Prüfmethoden mit dem Fertigungsprozess verbunden und zum Parameter der Echtzeitsteuerung des Fertigungsprozesses.

Über die Identifikation hinaus kann der Produktionslenkungsplan weitere Prozessparameter berücksichtigen. Ist der vorausgehende Bearbeitungsschritt eines Oberflächenbehandlung oder eine Beschichtung, dann wird Zeit z. B. zu einem wichtigen weiteren Prozessparameter. Überschreitet oder unterschreitet die Zeit für Zwischenlagerung und Transport des Teils zwischen zwei Bearbeitungsstationen einen Grenzwert dann wird das Teil für die Weiterverarbeitung gesperrt.

Die Software sichert für jedes vereinzelte Teil von jedem durchlaufenen Bearbeitungszentrum die eingestellten Prozessparameter, die eingesetzten Werkzeuge, die gemessenen Maschinenzustände und die Rückmeldungen des Steuerprogramms. History & Tracing in dieser Tiefe erlaubt auch die Planung und Verankerung komplexer Entscheidungen bei der Zuführung in ein Bearbeitungszentrum. Ein Beispiel dafür ist die Auswahl der optimalen Kolben für einen Motorblock, ein weiteres Beispiel sind variable Toleranzen in Abhängigkeit vom Werkzeugverschleiß oder von Maschinenparametern. Und im Fehlerfall erlaubt diese Datenbasis ein upstream tracing der betroffenen Teile in bisher unerreichter Schärfe, Präzision und Geschwindigkeit, für die Umsetzung eines optimalen Reaktionsplans.

Pickert & Partner, Pfinztal www.pickert.de

Teilen: