Messergebnisse werden immer mehr auch zur Prozessregelung genutzt. Im Forschungsprojekt Zoom (Optischer Qualitätsregelkreis zur gezielten Fertigung von Zylinderlaufbahnen) wurde ein optisches Messsystem zur In-Process-Messung der Oberflächenstruktur von gehonten Zylinderlaufbahnen entwickelt. Ziel war die Detektion von Fehlteilen und die Kontrolle des Honprozesses.

Eine wesentliche Maßnahme zur Minderung der CO2-Emissionen neuer PKW besteht in der Reduzierung des Ölverbrauchs. Entscheidend dafür ist die Oberflächenstruktur der Zylinderlaufbahnen. Die wenige Mikrometer hohe Struktur der Oberfläche wird wesentlich durch das Fertigungsverfahren Honen alleine oder als Basis für weitere Bearbeitungsverfahren wie Laserstrukturieren, UV-Photonenbelichtung, Laugen etc. bestimmt. Kleinste Prozessschwankungen beim Honen durch Verschleiß der Schneidleisten, gealtertes Hon-Öl oder -Emulsion (Kühlschmiermittel) oder zusätzliche, ungewollt erzeugte Schneidstoffe (Werkstoff- oder Werkzeugausbrüche) führen zu fehlerhaften Zylinderlaufbahnen mit der Folge von nicht akzeptablen Ölverbräuchen, sogenannten Ölfressern.

Ziel des Projektes Zoom war, durch den Einsatz von Messtechnik fehlerhafte Teile zu erkennen und mit Hilfe der Messergebnisse Informationen für die Regelung des Honprozesses bereitzustellen. Eine grundsätzliche Voraussetzung zur Erkennung fehlerhafte Zylinderbohrungen ist, dass jede einzelne Bohrung in ausreichendem Maße gemessen wird.

Zunächst stellt sich die Frage, was überhaupt gemessen werden muss. Wünschenswert wäre die Kompletterfassung der Topographie der Oberfläche. Dafür ist allerdings kein praktisch einsetzbares Messverfahren in Aussicht. In der Praxis bewährt hat sich die Oberflächenmesstechnik in Form von Tastschnittverfahren. Dabei wird die Mikrostruktur mit Hilfe eines Tasters mit Diamantspitze entlang einer Linie erfasst. Schnitte mit bestimmten Mindestlängen und an bestimmten Messorten in der Zylinderbohrung liefern eine ausreichende Beschreibung der Oberflächenstruktur. Allerdings wird dieses Verfahren bisher nur für Stichprobenkontrollen eingesetzt wird, da es für eine 100 % Kontrolle, für die der Fertigungstakt von unter einer Minute maßgeblich ist, deutlich zu langsam ist. Da zusätzlich zum Messprozess auch noch Transportzeiten berücksichtigt werden müssen, verringert sich diese Zeit noch weiter.

Eine typische Messgeschwindigkeit für den Tastschnitt ist zur Zeit 0,5 mm/s. Geschwindigkeitsbegrenzend ist dabei im Wesentlichen die Dynamik des Tastsystems, das heißt mit steigender Geschwindigkeit wird die Tastspitze auf Grund des Trägheitsmoments des Tasters nicht mehr der Oberfläche folgen können. Zudem sind die Vorschubgeräte auch für kaum höhere Geschwindigkeiten ausgelegt. Der Lösungsansatz im Projekt ZOOM besteht darin, den taktilen Sensor durch eine optischen mit deutlich höherer Dynamik zu ersetzten. Kombiniert mit einem ebenfalls deutlich schnelleren Vorschubgerät sollte es möglich sein ausreichende Taststrecken, also in der Größenordnung von mehreren 10 mm, im Zeitfenster von deutlich unter einer Minute zu erreichen.

Für die 100%-Kontrolle im Prozesstakt gibt es abgesehen von der Messgeschwindigkeit des Messgeräts noch ein weiteres Problem: Im Honprozess wird die Oberfläche mit Kühlschmierstoff benetzt. Die taktile Messung mag vielleicht noch funktionieren, wenn die Öl- und Schmutzbelastung nicht zu groß ist. Optische Verfahren werden jedoch meist versagen, da die Ölschicht die optischen Signale stört oder die Oberfläche der Ölschicht fälschlicherweise gemessen werden kann. Eine Reinigung der Zylinderkurbelgehäuse im Prozesstakt ist schwierig und aufwändig. Zudem würde dies eine deutliche zeitliche Verschiebung zum Bearbeitungsprozess bedeuten, so dass eine zeitnahe Prozessregelung nicht möglich ist. Die wesentliche Idee des Projekts Zoom greift dieses Problem mit dem Ansatz an, die optische Messung im Kühlschmierstoff durchzuführen: Der Spalt zwischen der zu messenden Oberfläche und der Sonde wird in diesem Fall komplett mit Kühlschmierstoff gefüllt, so dass das Licht nur noch ein optisch durchlässiges Medium durchläuft.

Ziel des Projekts war es also, ein schnelles optisches Tastschnittverfahren zu entwickeln und dies mit dem Honprozess zu verknüpfen. Der Sensor soll geflutet im Kühlschmierstoff die Messungen im Prozesstakt durchführen.

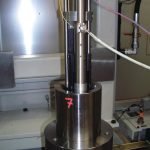

Die Aufgaben in dem vom BMBF geförderten Projekt, dessen Träger das VDI Technologiezentrum war, waren so verteilt. Das WZL der RWTH Aachen hat sich mit der Auslegung und Untersuchung eines optischen Sensors zur Messung im Kühlschmierstoff befasst. Mahr hat ein schnelles Vorschubgerät entwickelt und mit dem optischen Sensor gekoppelt. Dieses Messsystem wurde dann gemeinsam mit der Nagel Maschinen- und Werkzeugfabrik, Nürtingen, in einen Messeinsatz mit Ölkammer zur Flutung der Messstelle mit Kühlschmierstoff integriert. Dieser Einsatz wurde wiederum von Nagel in eine Honmaschine integriert. Das QFM der Friedrich-Alexander-Universität Erlangen hat Messstrategien entwickelt und Messunsicherheitsuntersuchungen durchgeführt. Als Anwendungspartner war Volkswagen im Verbund vertreten.

Messungen lassen sich automatisch und reproduzierbar durchführen

Das im Januar 2012 beendete Forschungsprojekt hat in einem Demonstratoraufbau gezeigt, dass mit dem optischen Sensorsystem die gewünschten Messungen der Oberflächenstrukturen von Zylinderbohrungen im Messtakt des Honprozesses automatisch und reproduzierbar durchgeführt werden können. Um den Einsatz im Serienfertigungsprozess zu ermöglichen, laufen nun weitere Entwicklungen am Messsystem.

Im Vergleich zur klassischen Oberflächenmessung muss darauf hingewiesen werden, dass bei der Messung Normvorgaben wie beispielsweise Punktabstände verlassen werden. Zudem besteht das Problem der Vergleichbarkeit von taktiler und optischer Messung. Wesentlich war jedoch, dass die messtechnischen Untersuchungen eine recht hohe Stabilität der Messungen und damit eine grundsätzliche Eignung des Verfahrens zeigten. Für bestimmte Oberflächenkennwerte war allerdings auch eine recht gute Korrelation mit den Ergebnissen aus taktilen Messungen auf den untersuchten Oberflächen zu erkennen.

Das Ziel war nicht die normgerechte Messung, sondern das Erfassen von Fehlteilen und die Ermittlung von neuartigen Parametern, die zur Regelung des Honprozesses Informationen liefern, also ohnehin bestimmt sind durch eine spezifische Beziehung zwischen dem speziellen Messverfahren und dem individuellen Honprozess. Grundsätzlich lässt sich das Messverfahren auch mit anderen Bearbeitungsprozessen wie zum Beispiel dem Schleifen verknüpfen. In dem Fall allerdings alle Parameter mit Hilfe neuer Untersuchungen aus den Oberflächenprofilen generiert werden.

Mahr, Göttingen www.mahr.de

Teilen: