Zur Herstellung hochqualitativer Bauteile sind robuste Druckprozesse unabdingbar, die wiederum nur mittels gleichbleibender Rohstoff- sprich Pulverqualität erreicht werden. Daher ist die Analyse charakteristischer Pulvermerkmale wie der Partikelgrößenverteilung, der Fließeigenschaften und der chemischen Zusammensetzung unbedingt notwendig. Dieses gilt nicht nur für ungebrauchtes, frisches Pulver bei Neubefüllung von 3D-Drucksystemen, sondern auch prozessbegleitend, um die Wiederverwendbarkeit des nicht gebundenen Pulvers zu gewährleisten.

Metallpulver sind homogene Mischungen aus einem oder mehreren Metallen von Teilchengrößen zwischen 5 und 500 µm. Die Partikelform kann je nach Herstellungsart sphärisch oder spratzig sein. Sphärische, gasverdüste Partikeln werden für die generativen Pulverbettverfahren bevorzugt.

Die Mischungen oder Legierungen können je nach Anwendungsgebiet oder Anforderungsprofil unterschiedliche Eigenschaften aufweisen. Wichtige Beispiele hierfür sind das Fließverhalten und die Fülldichte. Diese spielen eine besondere Rolle für die Produktion mittels Pulverbettverfahren sowie für die Qualität und das Verhalten der fertigen Teile. Dies gilt besonders für die Beschichtungsvorgänge und das Verschmelzen des Metallpulvers.

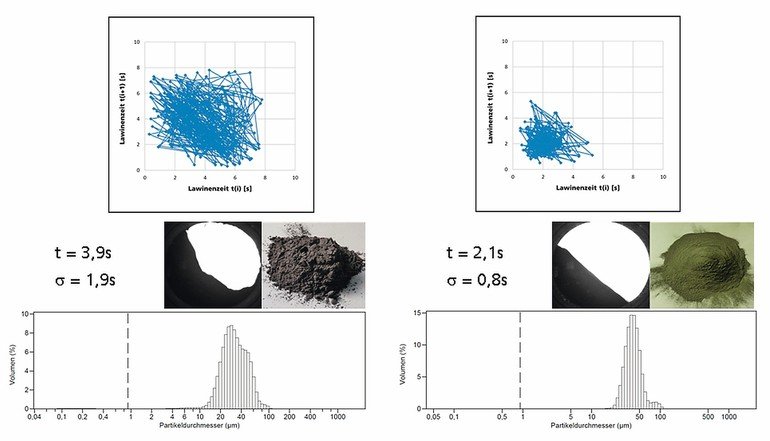

Zu den Qualifizierungsverfahren und -parametern, die für AM-geeignete Pulver erforderlich sind, gehören, neben dem Fließverhalten und der Fülldichte die Partikelgrößen- und Partikelformbestimmung, die Ermittlung der spezifischen Oberfläche, sowie die Klopfdichte. Das Fließverhalten eines Pulvers hat einen entscheidenden Einfluss darauf, wie schnell und gleichmäßig die Pulverzufuhr erfolgt. Die gleichmäßige Schichtdicke ist nötig, um beim Laserschmelzen eine einheitliche Energieaufnahme des Pulvers zu gewährleisten. Eine Möglichkeit, das Fließverhalten zu prüfen, ist das Verfahren nach DIN ISO 4490 (Fließverhalten mit kalibriertem Trichter). Ein weiteres, allerdings noch nicht standardisiertes Prüfverfahren, das die Gegebenheiten im AM-Prozess besser darstellt, ist die dynamische Messung der Fließfähigkeit in einer rotierenden Trommel.

Die Messung der Fülldichte eines Pulvers ist entscheidend für die Erzeugung eines Bauteils aus Pulver, da sie nur bis zu 50 % des kompakten Materials beträgt und die Verarbeitung somit zu erheblichen Abweichungen der Dimensionen führen kann. Kugelige Partikeln weisen aufgrund geringer Brückenbildung und relativ guter Beweglichkeit größere Fülldichten auf und bei Pulvern mit breitem Partikelgrößenspektrum können kleinere Partikel die Hohlräume auffüllen, wodurch auch hier eine größere Fülldichte entsteht. ■

Der Referent

Thorsten Müller

Projektleiter Additive

Manufacturing

Fraunhofer IFAM

Mehr zum Thema Qualitätssicherung in der additiven Fertigung