Die Qualitätsanforderungen an LCD-Bildschirme und Touchpanels, wie sie beispielsweise bei Handys oder Tablet-PCs Verwendung finden, steigen ständig. Nur industrielle Bildverarbeitung kann hier die notwendige Produktqualität gewährleisten und gleichzeitig unnötige Kosten durch Fehlproduktionen und hohe Ausschussquoten vermeiden. Da die zu diesem Zweck üblicherweise eingesetzten Zeilenkameras aussagekräftige Bilder für die Auswertung zur Verfügung stellen müssen, spielt die richtige Beleuchtung eine entscheidende Rolle.

Große Prüflinge bis über 3 Meter Breite, hohe Durchsatzraten und Materialien unterschiedlicher Transparenz verlangen hier der eingesetzten Technik Einiges ab. Schließlich bestimmen sowohl die Homogenität der Lichtverteilung als auch die Intensität des Lichts über die gesamte Zeilenlänge ganz entscheidend die Qualität der Prüfung. Hybride Beleuchtungssysteme, die LEDs und Glasfasern miteinander kombinieren, bieten für solche Einsatzfälle besonders gute Voraussetzungen.

Basler gilt schon seit vielen Jahren als Spezialist für digitale Kameras für Anwendungen in Industrie und Videoüberwachung. Speziell für den Einsatz in der LCD- und Touchpanel-Produktion hat das Unternehmen leistungsfähige Inspektionssysteme entwickelt, die integriert in die Produktionslinie eine schnelle und zuverlässige Online-Kontrolle der Prüflinge ermöglichen und sehr detaillierte Informationen über Abweichungen und Defekte liefern (Bild 1). Die in den Inspektionssystemen eingesetzten hochauflösenden Kameras können aber nur dann rauscharme und kontrastreiche Bilder liefern, wenn die Beleuchtung stimmt. In enger Kooperation mit dem schweizerischen Unternehmen Volpi wurde speziell für den Einsatz an den LCD- und Touchpanel-Prüfsystemen nun eine funktionelle Zeilenbeleuchtung entwickelt, bei der energiesparende LED-Technik mit Glasfaserlichtleitern kombiniert wurde. Das Resultat, das so genannte Hybrid-Lightline (Bild 2), kann sich sehen lassen: Heute sind damit große Inspektionsanlagen mit an die 40 nebeneinander angeordneten hochempfindlichen Zeilenkameras realisierbar, beispielsweise für anspruchsvolle optische Inspektionen im Color-Filter-on-Array-Umfeld. Die Prüfsysteme arbeiten hier mit Auflösungen bis 8 µm und Belichtungszeiten von weniger als 30 Mikrosekunden. Da die Anwendungsanforderungen je nach Prüfling stark differieren, lässt sich die Beleuchtung problemlos unterschiedlichen Gegebenheiten, wie Hellfeld- oder Dunkelfeld-Anwendungen, anpassen(Bild 3 a und b).

Homogenität und Intensität

Im ersten Fall strahlt das Licht direkt in die Kamera und Fehler sind im Kamerabild als dunkle Stellen erkennbar. Hier ist eine sehr gute Homogenität der Beleuchtung obligatorisch, da sich Fehler nur so zuverlässig detektieren lassen. An die Lichtintensität sind die Anforderungen dagegen nicht ganz so hoch wie bei Dunkelfeld-Anwendungen, die mit Durchlicht oder schrägem Auflicht arbeiten. Hier erscheinen Fehler im Prüfbild als helle Signale als Folge des an den Defekten gestreuten Lichtes. Wäre die Lichtintensität zu gering, könnten die Fehler infolge der hohen Objektgeschwindigkeit und ihrer geringen Streuintensitäten nicht mehr mit ausreichender Sicherheit detektiert werden. Entsprechend unterschiedlich werden die Beleuchtungssysteme aufgebaut und an die jeweilige Anwendung angepasst:

So werden als Lichtquelle in den Beleuchtungssystemen für die Zeilenkameras je nach Intensitätsanforderungen Hochleistungs-LEDs eingesetzt. Das Licht der LEDs wird in die integrierten Glasfaser-Multilayer eingekoppelt (Bild 4), und so in eine äußerst homogene und definiert verteilte Zeilenbeleuchtung umgewandelt. Hierfür werden Lichtleiter verwendet, bei denen der am Lichtleitereintritt wirksame Faserquerschnitt in eine zeilenförmige Querschnittsgeometrie am Lichtaustritt gewandelt wird. Aus diesem Grund werden faseroptische Linienlichter auch häufig als Querschnittswandler bezeichnet. Volpi setzt für die Herstellung dieser faseroptischen Querschnittswandler die hauseigene Wound-Strip-Technologie ein, bei der in einem speziellen Verfahren die Fasern des Eingangsquerschnitts in definiert angeordnete Einzelschichten (Layers) am Ausgangsquerschnitt mehrlagig übereinander gelegt, gewickelt und verklebt werden. Mit einem gut gemischten Querschnittswandler ist so eine Homogenität von +/- 2 % erreichbar. Die hybriden Linienlichter können bis zu 4 m lang sein; ihre Lichtintensität beträgt für Hellfeld-Anwendungen 4.500 Lm/m, oder 9.000 Lm/m bei Dunkelfeld.

LEDs als Lichtquelle

Die Kombination von Faseroptik- und LED-Technik bringt aber noch einen weiteren Vorteil. Die LEDs haben eine Lebensdauer von mehr als 30.000 Betriebsstunden, leben damit also deutlich länger als andere Lichtquellen, wie die vergleichsweise teuren Metallhalidlampen, deren Lebenserwartung heute bei ca. 9.000 Betriebsstunden liegt. Eine integrierte Regelung sorgt außerdem dafür, dass die Lichtintensität der LEDs über die gesamte Lebensdauer konstant bleibt. Ein eventueller Austausch ist dann im Rahmen geplanter Stillstandszeiten möglich. Dass LEDs zudem durch einen vergleichsweise niedrigen Energieverbrauch punkten, ist ein weiteres Argument für den Einsatz der hybriden Linienlichter. Schließlich sind auch bei Inspektionsanlagen Betriebs- und Wartungskosten ein nicht zu vernachlässigendes Thema. Mit dem hybriden Linienlicht lassen sich auch bestehende Inspektionssysteme auf Basis konventioneller faseroptischer Systeme ohne Probleme auf hocheffiziente LED-Beleuchtungssysteme umrüsten.

Damit LEDs ihre Langlebigkeit im praktischen Einsatz auch wirklich ausspielen können, müssen sie gekühlt werden. Ansonsten kann die Temperatur der LED in kritische Bereiche steigen und gar zum LED-Ausfall führen. Daher ist gerade bei leistungsstarken LEDs eine effiziente Kühlung äußerst wichtig. Ineffiziente Kühlung führt bereits nach relativ kurzer Betriebszeit zu einer deutlichen Verminderung der Lichtausbeute und zu frühzeitiger Alterung, die sich auch durch eine Regelung nicht langfristig ausgleichen ließe. So wurden im Vorfeld der Evaluation eines Kühlsystems auf der Basis der dem Hersteller bekannten LED-Spezifikationen Lebensdauersimulationen durchgeführt, die über die geforderte LED-Lebensdauer (und zunehmender Alterung) davon ausgingen, dass der emittierte Lichtstrom konstant blieb. Da die LEDs mit einer Konstantlicht-Steuerung versorgt werden, muss über eine closed-loop-Regelung der emittierte Lichtstrom überwacht und der LED-Strom alterungsbedingt nachgeregelt werden. Hierbei ging es darum einen geeigneten Anfangsstrom und den zugehörigen Anfangs-Lichtstrom zu bestimmen, damit am Ende der Lebensdauer der LEDs die gerade noch erlaubten Stromwerte nicht überschritten werden.

Da die hybriden Linienlichter für Inspektionssysteme in Reinräumen eingesetzt werden, erwies sich eine Flüssigkühlung als das Mittel der Wahl. Geführte Luftkühlungssysteme wären zu platzaufwändig geworden. Deshalb wurde ein spezieller, sehr kompakter Flüssigkühler entwickelt (Bild 5), der ähnlich wie ein Kühlschrank als geschlossenes Zweikreissystem aufgebaut ist und dafür sorgt, dass die Betriebstemperatur der LEDs auch bei maximaler Leistung nicht über 30°C ansteigt. Die Temperaturen werden von der Steuerung des Inspektionssystems überwacht, das mit den Linienlichtern über CANopen kommuniziert. Auf diesem Kommunikationsweg werden bei der Inbetriebnahme auch die einzelnen LEDs des Linienlichts komfortabel auf die gleiche Anfangsleistung und damit auf den vorgesehenen Anfangsstrom kalibriert.

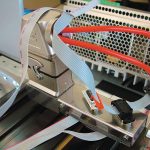

Beim Design und der Gehäusetechnik legten die Entwickler großen Wert auf Multifunktionalität und Qualität. So dienen die T-Nuten am Gehäuse des Kühlkörpers gleichzeitig zur Befestigung der Fokussieroptiken und des kompletten Linienlichts. Ebenso dienen die T-Nuten auch als Führungsbahnen für die Stromzulieferung. Zur Gewährleistung eines über die gesamte Länge des Linienlichts gleichmäßigen Lichtaustritts und zur optimalen Lichteinkopplung werden mit einer hochpräzisen Maschine die entsprechenden Linienlicht-Elemente beidseitig geschliffen (Bild 6). An der seitlichen Zuleitung für die Kühlflüssigkeit garantieren die planen Flächen am Kühlkörper, dass die eingesetzten Dichtungen ihre Funktion auch wirklich erfüllen. Der elektrische Anschluss ist ebenfalls einfach und praxisgerecht (Bild 7). Die Hochglanz-Stahlbleche, die die Außenwand des Gehäuses bilden und das elektronische Innenleben schützen, verleihen dem Linienlicht gleichzeitig eine besondere Eleganz. Dies dürfte zwar nicht unbedingt zu den wichtigsten Argumenten für ihren Einsatz in den Inspektionsanlagen zählen, aber auch bei High-Tech-Produkten spielt die Ästhetik schließlich eine nicht zu unterschätzende Rolle.

Volpi, Schlieren (CH) www.volpi.ch

Teilen: