In den vergangenen Jahren fand die stürmischste Entwicklung im Bereich der Bildsensoren in der CMOS-Technologie statt. Die damit verbundene Präsenz in der Fachpresse hat dazu geführt dass Kameras mit CMOS-Sensoren verstärkt von Kunden nachgefragt werden. CMOS-Sensoren – so die Auffassung der Kunden – seien preiswert, hätten einen hohen Dynamikumfang, hohe Auflösung bei niedrigstem Preis.

Michael Engel, Inhaber und Geschäftsführer der Firma Vision Components GmbH, Ettlingen

Der folgende Artikel soll diese Aussagen kritisch beleuchten und im Vergleich zu den klassischen CCD-Sensoren die Einsatzgrenzen von CMOS-Sensoren in der industriellen Bildverarbeitung aufzeigen.

Die Aufgabenstellung

In der industriellen Bildverarbeitung hat man es praktisch immer mit bewegten Objekten zu tun. Teile sollen auf einem Fließband erkannt werden, direkt in der Maschine soll eine Prüfung vorgenommen werden, die Kamera befindet sich am Greifer eines Roboters, usw. Auch wenn das Teil in Ruhe ist, wie z.B. in einem Rundtakttisch nach jedem Takt, können Schwingungen und Vibrationen der Maschine einem das Leben schwer machen.

Aufgrund der Bewegung muss das Bild „eingefroren“ werden, d.h. mit einem elektronischen Kurzzeitverschluss wird das Bild für Bruchteile einer Sekunde belichtet und somit die Bewegungsunschärfe minimiert.

Die Auflösungsanforderungen sind oft eher gering, oft würden 256×256 Pixel genügen, was technologisch längst überholt ist: Standard ist die VGA-Auflösung mit 640×480 Pixeln. In einigen Fällen, wenn es z.B. um präzise Messungen geht, werden Megapixelauflösungen bis 1600×1200 eingesetzt.

Die Anforderungen an die Bildwiederholrate reichen von 1 fps (= frame per second) bis zu einigen 100 fps. Die Belichtungszeit für ein Vollbild ist typisch 1 bis 10 Millisekunden, kann aber auch durchaus Werte von 5 Mikrosekunden erreichen, wie z.B. in der Druckindustrie.

Die Lösung

In der industriellen Bildverarbeitung werden bereits seit etwa zwanzig Jahren sehr erfolgreich CCD-Sensoren eingesetzt. Es handelt sich um eine ausgereifte Technologie, mit der alle oben genannten Forderungen erfüllt werden können. Ursprünglich für die Videotechnik entwickelt, hatten die früheren Sensoren eine Halbbildarchitektur. Seit einigen Jahren sind jedoch progressive Scan CCDs verfügbar (Interline Transfer), die alle Forderungen erfüllen.

Die Nachteile

CCDs haben eine Reihe von Nachteilen, die weniger die Kunden, als vielmehr die Hersteller der Bauteile und Kameras stören. CCDs werden völlig anders als die übrigen Elektronikbauteile gefertigt. Es gibt nur wenige Hersteller, die die Fertigung beherrschen. Daher kann es zu Bauteilknappheit kommen.

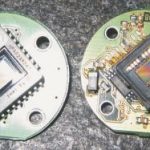

Kameras mit CCDs haben immer mehrere Spannungen und Spezialtreiberchips für die Ansteuerung der CCDs, sowie spezielle Analog/Digitalwandler, was die Systemkosten erhöht und Platinenplatz in Anspruch nimmt. Außerdem verlangt die CCD-Technik dem Entwickler fundierte Kenntnisse in HF-Analogtechnik ab.

Die Konkurrenz

Die oben genannten Nachteile haben CMOS-Sensoren nicht, denn sie werden auf Standard-Fertigungslinien produziert und können die gesamte Treiberelektronik und den Analog/Digital-Wandler beinhalten. Außerdem kann die Fertigung auf alten, ausgedienten Speicherfertigungslinien erfolgen, was einige Hersteller praktizieren.

Allerdings hat man den Eindruck, dass in der CMOS-Technologie erst langsam die Erfahrung gesammelt wird, die nach 20 Jahren ständiger Verbesserung aus den CCD-Sensoren mittlererweile recht brauchbare Produkte gemacht hat.

Die Probleme

CMOS-Bausteine der ersten Generation hatten teilweise eine miserable Bildqualität und waren allenfalls für Spielzeuge zu gebrauchen. Die Bildqualität aktueller Bausteine ist zum Teil hervorragend. Allerdings haben die meisten neueren Bausteine anstelle des elektronischen Zentralverschlusses wie beim CCD (das ganze Bild wird komplett eingefroren) einen elektronischen Schlitzverschluss wie bei einer Spiegelreflexkamera. Dies führt zu geometrischen Verzerrungen bei bewegten Objekten. Um mit dem Sensor Schnappschüsse für eine Webseite zu machen dürfte dies wohl kaum stören; für eine präzise Messung oder einen Mustervergleich eines industriellen Bildverarbeitungssystems ist die Tauglichkeit gering. Für ganz schnelle Vorgänge, die mit ultrakurzen Belichtungszeiten (< 20 Mikrosekunden) abgebildet werden müssen, kommt ein weiterer Nachteil der CMOS-Technik zum Tragen: nicht nur die aktiven Pixel, sondern auch die Ausleseelektronik ist lichtempfindlich !

Diese ist zwar durch einen Lack abgedeckt, empfängt aber während der gesamten Auslesung des Sensors Licht, welches sich als Störsignal bemerkbar macht.

Da man bei kurzen Belichtungszeiten mit viel Licht arbeiten muss, kann das Störsignal das Nutzsignal (das Bild) bei weitem überdecken und somit die Lösbarkeit einer Automatisierungsaufgabe vereiteln.

Noch mehr Probleme

Aufgrund der ständigen Kundennachfragen haben wir im Jahr 2001 entschlossen, eine intelligente Low-Cost Kamera mit dem CMOS-Sensor eines namhaften Halbleiterherstellers auszustatten. Der Sensor hatte einen elektronischen Schlitzverschluss. Wegen der oben geschilderten Bildverzerrungen hätten wir fast ein lukratives Geschäft verloren, was sich aber durch Einsatz eines CCDs noch in letzter Minute retten ließ.

Kurz nachdem die Entwicklung abgeschlossen war, änderte der Hersteller das Gehäuse des Sensors. Wir hatten Glück und konnten durch ein geändertes Layout und durch eine dickere Leiterplatte das Produkt retten.

Ein gutes Jahr später, nach kaum 2 Jahren Produktlaufzeit, wurde der Sensor abgekündigt.

Es gibt einen Nachfolgetyp, der allerdings bereits eine komplette MPEG-Codierung auf dem Chip durchführt. Das Produkt ist sicherlich für den Massenmarkt interessant, für die industrielle Bildverarbeitung aber völlig unbrauchbar.

Den nächsten Versuch starteten wir 2003 mit dem CMOS Sensor eines belgischen Herstellers. Die technischen Leistungsdaten des Produkts schienen zu überzeugen, der Preis des Sensors war recht vernünftig; alles schien ideal, so dass wir mit der Entwicklung eines Sensorboards begannen. Nachdem Schaltpläne und Layout vorlagen, entdeckten wir im Kleingedruckten des Datenblatts eine Kenngröße, die wir nicht verstanden. Um dem Rätseln ein Ende zu machen, fragten wir beim Hersteller nach. Zu unserem Erstaunen fanden wir heraus, dass dieser Sensor für die von uns geplante Hochgeschwindigkeitsapplikation völlig unbrauchbar war. Die Kenngröße beschrieb nämlich den Anteil des Lichts, der unbeabsichtigt in die Ausleseelektronik des Chips gelangt und dort Störungen verursacht. Dieser Wert war etwa zehntausendfach höher als für die Anwendung nötig !

Fazit

Obwohl CMOS-Sensoren sicher ihren Markt erobern werden, sollte man bei Anwendungen in der professionellen industriellen Bildverarbeitung CCDs bevorzugen. Oft steht viel auf dem Spiel: Das Projekt könnte gefährdet sein, eine millionenteure Maschine könnte Probleme mit der Abnahme bekommen, der Kunde am Ende unzufrieden sein.

Die CCD Technik ist nicht so viel teurer, dass es das Risiko wert ist.

Vision Components, Ettlingen

QE 533

Teilen: