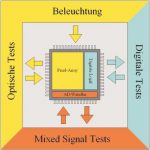

Da sich Bildsensoren von anderen elektronischen Komponenten wesentlich unterscheiden, findet das Messen und Testen in neuen Dimensionen statt: Elektrische als auch optische Parameter werden überprüft.

Dipl.-Ing Fritz Schlicher, Test Ingenieur, microtec GmbH testlab for opto+microelectronics, Stuttgart

Dunkel = Null, Hell = Fullscale? So einfach geht es nicht. Dazwischen existieren ein paar tausend digitale Abstufungen zur Erkennung von Detailinformation. Die aufgenommene Bildinformation kann oftmals fehlerbehaftet sein. Da gibt es defekte Pixel (blinde Flecken), hot pixels und Nichtlinearitäten, erwünschte als auch unerwünschte. Einige dieser Fehler werden später im System kompensiert, denn kämen nur fehlerfreie Sensoren zum Einsatz, wäre dies sehr kostspielig.

Neue Prinzipien beim Testen

Die fließende Grenze zwischen `gut` und `schlecht` hat Auswirkungen auf die notwendige Messtechnik. Ein Logikbaustein mit einem einzigen Fehler ist schlecht, ein Speicherbaustein ebenso. Ein Bildsensor mit einigen defekten Pixeln ist es dagegen noch lange nicht.

Neue Technologie erfordert neue Methoden

Die Prüfeinrichtung muss das gesamte optisch aktive Pixelfeld berücksichtigen und Bezug zu Anzahl und Position der defekten Pixel herstellen. Zwei benachbarte Pixel werden unter exakt gleicher Beleuchtung nicht immer dasselbe digitale Ergebnis ausgeben. Bei der Auswertung, welche Aussage korrekt ist und welche Abweichung im erlaubten Rahmen ist. Die messtechnische Antwort darauf setzt neben korrekter Soft- und Hardware zur Auswertung eine exakt steuerbare und gleichmäßige Beleuchtung der Sensorfläche sowie Reinraumbedingungen voraus.

Test der elektrischen Parameter

Imagesensoren beinhalten in zunehmendem Maße anspruchsvolle logische Blöcke vom Adressdekoder über Speicherarrays bis hin zum kompletten Microcontroller. Das Testsystem muss diese digitalen Funktionsblöcke in vollem Umfang testen können. Eingebaute SCAN-Ketten oder BIST-Funktionen erleichtern diese Arbeit, mindern aber Anforderungen an die Leistungsfähigkeit des Testsystems nicht. Gerade die SCAN-Ketten benötigen durch ihre serielle Charakteristik oft sehr lange digitale Testmuster. Einige Sensoren besitzen auch analoge Ausgänge, die von der Testumgebung zuerst digitalisiert werden müssen.

Bildsensor-Schnittstellen

Digitale Sensorschnittstellen sind entweder breite parallele Busse wie der Camera-Link oder sehr schnelle serielle Ports. Beide Arten muss das Testsystem abprüfen können, d.h. neben Test von „low“- und „high“-Zuständen auch das Messen der Spannungspegel (Ausgangspegel unter maximaler Last, Eingangsschwellwerte) und des Schalt-verhaltens (z.B. Verzögerung, Flankensteilheit, Frequenz). Letztlich sollen Funktionalität des Bauteils bei minimaler und maximaler Betriebsspannung sowie Versorgungs- und Leckströme gemessen werden.

Testequipment für Bildsensoren

Beim Testhaus microtec in Stuttgart sind mehrere Mixed-Signal VLSI Tester (VLSI = very large scale integration, hochintegrierte Schaltung) im Einsatz, die für elektrische Prüfungen bestens geeignet sind.

Ein solches System wird um ein Modul für optische Tests erweitert, das die riesigen Bild-Datenmengen einsammelt, Messwerte daraus errechnet und die Beleuchtungseinheit steuert. Herkömmliche Digitaltester und Mixed-Signal-Tester wären dafür ungeeignet, denn Sie können oftmals nur geringe Datenmengen aufzeichnen und bieten die notwendigen Bildbearbeitungs-Algorithmen nicht. Die Kommunikation zwischen VLSI-Tester und Imagesensor-Testmodul findet über eine Standardschnittstelle statt. Das VLSI-Testsystem übernimmt die Ablaufsteuerung des Tests inklusive Programmabfragen, Ansteuerung von Handlern und Waferproben sowie das Protokollieren und Abspeichern von Messergebnissen und -daten.

Test und Auswertung optischer Parameter

Der Umfang der zu testenden optischen Parameter richtet sich nach dem Anwendungsfeld, ob Consumer- oder High End-Bereich. Je nach Spezifikation wird die Anzahl von `erlaubten` Defektpixeln in der Mitte oder im Randbereich des Wafers klassifiziert. Die Auswertungs-Software identifiziert Pixel, die vom Mittelwert des Bildinhaltes zu weit abweichen. Zuvor werden langsame Bildstörungen, z.B. Graukeile, eliminiert.

Defekte Pixel werden danach gewichtet, ob sie nur einzeln vorkommen oder zusammenhängen: Für zusammenhängende Defektpixel, also Clusterdefekte, werden oftmals kleinere Toleranzen, sogenannte Wound Pixel, definiert und nach Größe sortiert.

Beieinander liegende Defekte unterteilt man in „small cluster“, „large cluster“, defekte Zeilen oder Spalten.

Besonders für High End-Produkte sind Rauschparameter wie FPN (Fixed Pattern Noise), DSNU (Dark Signal Non Uniformity), PRNU (Photo Response Non Uniformity) und Read Noise relevante zu messende Größen.

Test-Randbedingungen

Bildsensoren können bei microtec als Packages bei Temperaturen von –55°C bis +175°C sowie als Wafer bei +25°C bis +150°C getestet werden.

Exakte Beleuchtung ist das A und O:

Wichtigstes Teil des Testmoduls ist die Beleuchtungseinheit. Unzulänglichkeiten z.B. in Farbtemperatur, Intensität und Gleichmäßigkeit, würden das Testergebnis verfälschen. microtec investierte in einen LED-Illuminator mit auswechselbaren LED-Arrays als Lösung zur gleichmäßigen Beleuchtung. LED-Beleuchtungen sind langlebig und reagieren sehr schnell auf Ansteuerungssignale. Ein LED-Array kann außerdem je nach gewünschter Farbtemperatur die roten, grünen oder blauen LEDs sequenziell ansteuern.

microtec GmbH testlab for opto+microelectronics, Stuttgart

SENSOR + TEST Halle 4, Stand 466/1

QE 557

Teilen: