In produzierenden Unternehmen ist weltweit ein Trend zu immer kürzer werdenden Produktentstehungszyklen zu beobachten. Bestes Beispiel hierfür ist die Automobilindustrie, in der neue Modellreihen in zeitlich immer kürzer werdenden Abständen auf den Markt gebracht werden. Die Gewährleistung einer hohen Produktqualität bei gleichbleibenden Kosten stellt vor dem Hintergrund verkürzter Planungszeiträume eine Herausforderung an die Qualitätssicherung eines Unternehmens dar. Bei einem gleichzeitig steigenden Komplexitätsgrad von Produkten ist die Sicherstellung der Durchgängigkeit aller produktbezogenen Daten vom Design (CAD) über die Herstellung (CAM) bis hin zur Qualitätsprüfung unabdingbar.

Prof. Dr.-Ing. Robert Schmitt, Inhaber des Lehrstuhls für Fertigungsmesstechnik und Qualitätsmanagement und Mitglied des Direktoriums des Werkzeugmaschinenlabors WZL der RWTH Aachen sowie Leiter der Abteilung Produktionsqualität und Messtechnik des Fraunhofer-Instituts für Produktionstechnologie. R.Schmitt@wzl.rwth-aachen.de Tel.: +49 (0)241–80–20283 M.Sc. Hanqing Zheng, wissenschaftlicher Mitarbeiter am Lehrstuhl für Fertigungsmesstechnik und Qualitätsmanagement am Werkzeugmaschinenlabor WZL der RWTH Aachen. H.Zheng@wzl.rwth-aachen.de Tel.: +49 (0)241–80–28394 Dipl.-Phys. Niels König, wissenschaftlicher Mitarbeiter in der Abteilung Produktionsqualität und Messtechnik am Fraunhofer-Institut für Produktionstechnologie IPT. Niels.Koenig@ipt.fraunhofer.de Tel.: +49 (0)241–8904–113

Die Messprozesskette (Bild 1) beginnt mit dem 3D-CAD-Modell des zu messenden Werkstücks als Ausgangspunkt für den Datenfluss von geometrischen als auch qualitätsbezogenen Informationen, z.B. Toleranzen. Zur Weiterverarbeitung in einem Messprogramm, wie z.B. einer KMG-Betriebssoftware, können die geometrischen Daten aus dem Designprogramm in ein offenes Format wie STEP oder IGES exportiert werden. Dies ist in der Regel mit einem Informationsverlust verbunden, da nicht alle CAD-Systeme im gleichen Umfang Daten exportieren und Betriebsprogramme von Messsystemen in der Regel keine Toleranzinformationen aus den offenen Formaten extrahieren können. Das elektronische Datenformat für qualitätsrelevante Informationen Q-DAS ist ebenfalls nur in eingeschränktem Maß für die datendurchgängige, digitale Prozesskette geeignet. Dieses Problem wird in der Regel umgangen, indem zunächst das 3D-Modell in eine 2D-Zeichnung exportiert wird und anschließend der Prüfplan und die zugehörige Messstrategie durch einen Messtechniker manuell erstellt werden. Der Plan muss dann entsprechend in der Messsoftware umgesetzt werden. Dieses Verfahren ist nicht nur zeitaufwändig, sondern auch fehleranfällig und kostenintensiv, da Bauteile und Baugruppen mehrere hundert Prüfmerkmale aufweisen können.

Lösungsansatz

Im Rahmen des Forschungsprojekts ProNet entwickelt das Werkzeugmaschinenlabor WZL der RWTH Aachen gemeinsam mit dem Fraunhofer-Institut für Produktionstechnologie IPT die Softwarelösung I-PIM (Intelligent Product Inspection Manager) für die durchgängige Messprozesskette vom CAD-Modell bis zur Qualitätsprüfung.

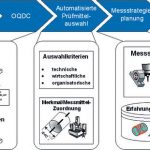

Mit diesem Lösungsansatz wird eine durchgängige Messprozesskette durch 3D-CAD-basierte Prüfplanung ermöglicht. Diese umfasst die drei wesentlichen Komponenten, OQDC-Portal (Open Quality Data Connection), Prüfmittelauswahl und Messstrategieplanung (Bild 2).

Datenmodell

Basierend auf den Lösungen des Verbundprojekts WEPROM (Werkergerechte und prozesskettenorientierte Messtechnik) wurde ein offenes Portal entwickelt, durch das die Qualitätsdaten direkt aus der Konstruktion an die Messsoftware übergeben werden können. Die Qualitätsdaten beinhalten die in der Prüfplanung benötigten Informationen, wie z.B. Geometrien, Toleranzen und Messstrategien. Diese messtechnisch relevanten Daten können mittels des offenen Formats OQDC beschrieben, gespeichert und transferiert werden. Zudem beinhaltet das OQDC-Portal zwei Schnittstellen: eine zur CAD-Software, mit der die benötigten Informationen aus dem herstellerspezifischen CAD-Modell extrahiert werden können und die zweite Schnittstelle zur Messsoftware. Durch diese können die Informationen im OQDC-Format oder alternativ im WEPROM-Format (STEP- und Q-DAS-Datei) importiert und exportiert werden.

Die Nutzung des OQDC-Portals bedeutet für die Qualitätssicherung eines Unternehmens eine erhebliche Erleichterung, da das elektronische Datenformat die verlustfreie Informationsübergabe zwischen Konstrukteur, Prüfplaner und Messtechniker ermöglicht und zeitaufwändige und fehleranfällige Tätigkeiten zur manuellen Umsetzung der Daten wegfallen. Dadurch kann die Prüfplanung digital und automatisiert erfolgen, und somit wird eine durchgängige Messprozesskette realisiert.

Prüfmittelauswahl

Nachdem die Daten durch OQDC importiert wurden, folgt die Prüfmittelauswahl. Anhand messtechnischer Kriterien wie Auflösung, Messbereich oder Messfrequenz kann die Auswahl der Prüfmittel automatisiert und objektiviert werden. Mit Hilfe der entwickelten Prüfmitteldatenbank, in der die Prüfmittel nach technischen, wirtschaftlichen und organisatorischen Gesichtspunkten beschrieben werden, ist die technische Auswahl der erste Schritt. Die Eignung eines Prüfmittels zur Erfassung des Prüfmerkmals wird durch die gegebenen technischen Kriterien überprüft. Ebenfalls kann die Durchführung durch organisatorische Randbedingungen, bspw. „Nur Handmessmittel benutzen“ oder „Innerhalb des Messraums messen“, beschränkt werden. Die Prüfmittelauswahl führt bei einer Datenbank, welche zahlreiche Messsysteme mit umfangreichen Funktionen enthält, nicht zwangsläufig zu einer eindeutigen Lösung, jedoch werden die möglichen Kombinationen aus Prüfmitteln und Prüfmerkmalen signifikant reduziert. Im Folgenden schließt sich die Bewertung der technisch möglichen Prüfmittel hinsichtlich wirtschaftlicher Kriterien (minimale Zeit/Kosten) an. Die optimale Kombination wird selektiert und die Prüfmittel den Prüfmerkmalen zugeordnet.

Die automatisierte Prüfmittelauswahl ist hilfreich bei umfangreicher messtechnischer Geräteausstattung mit unterschiedlichen Systemen für verschiedene Messgrößen. Auch die dezentrale Planung von Qualitätsprüfungen, bspw. für unterschiedliche Produktionsstandorte eines Unternehmens, wird erleichtert und beschleunigt.

Messstrategieplanung

Nach der Auswahl der Prüfmittel erfolgt die Festlegung der Messstrategie, die sich am besten für die Prüfaufgabe eignet. Heutzutage wird die Messstrategie vom Messtechniker festgelegt, jedoch ist die Auswahl einer optimalen Strategie immer individuell vom Bediener und dessen Erfahrung abhängig. Für die gleiche Prüfaufgabe werden daher von verschiedenen Anwendern unterschiedliche Messstrategien ausgewählt. Dies führt zu unterschiedlichen, eventuell sogar ungeeigneten, Messstrategien und resultiert in unvergleichbaren Messergebnissen. Am WZL wurde ein erfahrungsbasiertes Planungsmodul zur Unterstützung der Auswahl der Messstrategie entwickelt. In diesem Modul können erfolgreiche Messstrategien bzw. Erfahrungswissen der Messtechnikexperten in einer einheitlichen Form gesammelt und archiviert werden. Bei einer neuen Messaufgabe sucht das Planungsmodul unter bestimmten Randbedingungen und heuristisch festgelegten Regeln nach einer geeigneten Entsprechung. So wird die geeignetste Messstrategie aus der Erfahrungsdatenbank für die neue Messaufgabe ausgewählt.

Zusammenfassung

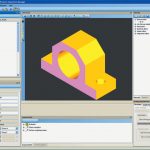

Am Werkzeugmaschinenlabor WZL der RWTH Aachen wird der Software-Assistent I-PIM entwickelt (Bild 3). Mit ihm ist es möglich, die Prüfmittelauswahl sowie die Messstrategieplanung automatisiert, d.h. auch objektiviert, zu gestalten. Prüfmerkmale und Toleranzen lassen sich direkt im 3D-Modell verändern oder hinzufügen. Zudem wurde durch die Entwicklung des integrierten OQDC-Portals die Bereitstellung qualitätsrelevanter Daten in einer durchgängigen Messprozesskette vom CAD-Modell bis zur Qualitätsprüfung ermöglicht. I-PIM kann so die Qualitätssicherung eines Unternehmens bei der dezentralen Prüfplanung unterstützen.

Danksagung: Das diesem Bericht zugrundeliegende Vorhaben ProNet wurde mit Mitteln des Bundesministeriums für Bildung und Forschung unter dem Förderkennzeichen 02PG2500 gefördert und vom PTKA des FZ Karlsruhe unterstützt. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autoren.

Fraunhofer-Institut für Produktionstechnologie IPT, Aachen

Werkzeugmaschinenlabor WZL der RWTH Aachen

QE 501

Teilen: