Durch die Integration des Vakuum-Lötprozesses konnte die neue Generation von Spritzgießwerkzeugen einer wirtschaftlichen fertigungstechnischen Lösung zugeführt werden. Damit steht dem Anwender ein neuartiges Werkzeugsystem für das Thermomanagement von Kunststoffspritzgießwerkzeugen zur Verfügung. Die durch erhöhte Wärmeabfuhr erzielte Zykluszeitverkürzung bis zu 30 Prozent und die gleichmäßigere Formentemperierung führen zur Produktivitätssteigerung und zugleich zur Qualitätsverbesserung der Spritzgußteile.

Dipl.-Ing. Rolf Wächter, Dr. Detlef Asshoff, Qualitätszentrum Dortmund

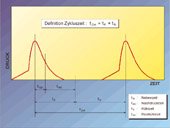

Bei der Verarbeitung von thermo- und duroplastischen Kunststoffen stellt das Spritzgießen in Schneckenkolbenmaschinen das wirtschaftlichste Verfahren dar und steht daher an der Spitze aller angewandten weitgehend vollautomatisierten Verarbeitungsverfahren. Die Herstellung von Spritzgußteilen erfordert ein individuelles Werkzeug, dessen Aufgaben während eines Arbeitsganges (Spritzzyklus) darin bestehen, die Kunststoffmasse auszuformen, für die Wärmeabfuhr zu sorgen (bei Duroplasten und Elastomeren Wärme zuzuführen) sowie das erstarrte Formteil auszuwerfen. Dies soll möglichst wirtschaftlich erfolgen. Die Zykluszeit tZyk als maßgebliche Einflußgröße für die Kosten eines Formteils sollte unter Gewährleistung der Qualität so kurz wie möglich sein. Sie resultiert aus der Kühlzeit tK des Formteils (Nachdruckphase + Restkühlzeit) und der Nebenzeit tN (Schließen und Öffnen der Form, Einspritzen, Entformen usw.), Bild 1. Besonders die Werkzeugwandtemperatur übt einen großen Einfluß auf Kühlzeit und Qualität aus. Die Praxis zeigt, daß eine effiziente Werkzeugtemperierung häufig unnötigerweise an relativ einfachen Aufgabenstellungen scheitert. Bereits die geometrische Form des Werkzeugs kann zu erheblichen Problemen führen. Eine gleichmäßige Temperaturverteilung an der Formnestoberfläche sowie ein hoher Wärmeaustausch sind durch ein optimal ausgelegtes Temperiersystem anzustreben /1/.

Die neu entwickelte innovative Lösung besteht darin, die Löttechnik in die Fertigung von Spritzgießwerkzeugen zu integrieren. Bei diesem System werden Formeinsätze aus zwei oder mehreren Segmenten hergestellt, in deren Fügeflächen durch spanende Bearbeitung die Temperierkanäle konturnah eingebracht werden können. Anschließend werden die einzelnen Werkzeugsegmente mittels Vakuum-Löttechnik vollflächig zu einer geschlossenen Funktionseinheit verbunden, Bild 2. In der Regel läßt sich der Fügeprozeß mit der ohnehin notwendigen Vergütungsbehandlung des Werkzeugstahls kombinieren. Durch die erhöhte Wärmeabfuhr und vor allem durch gleichmäßigere Formentemperierung wird die Zykluszeit deutlich verkürzt. Alternativ zum Löten bieten sich verschraubte Platten mit O-Ring-Dichtungen an. Aufgrund von Spaltkorrosion, oft auftretenden Leckagen und damit verbundener Wartungshäufigkeit haben sich O-Ring-Dichtungen jedoch als problematisch herausgestellt. Zusammenfassend bleibt festzuhalten, daß die löttechnische Systemlösung folgende entscheidende Vorteile bietet:

l Zykluszeitverkürzung und damit Produktivitätssteigerung,

l Qualitätsverbesserung der Spritzgußteile durch gleichmäßigere Temperaturen an der Formnestoberfläche,

l Wartungsfreundlichkeit durch Wegfall des Austausches von O-Ringen.

Anwendungen finden temperierte Spritzgießwerkzeuge vorrangig in folgenden Branchen: CD-Produktion, Kfz-Industrie, Verpackungstechnik, Verschlußkappentechnik, Haushaltstechnik, Telekommunikation und Medizinaltechnik.

Vakuumlöten – die Schlüsseltechnologie

Nicht nur in der Luft- und Raumfahrt bringt die Verwendung gelöteter Konstruktionen Garantie für mehr Sicherheit, Zuverlässigkeit und hochwertige Qualität, sondern auch für vielseitige Anwendungen in der metallverarbeitenden Industrie ist die Löttechnik heutzutage unverzichtbar. Für viele Verbindungsaufgaben gilt die Löttechnik sowohl für die Einzelteil- als auch für die Serienfertigung als das günstigste Fügeverfahren. Das Hart- und Hochtemperaturlöten in Vakuumanlagen nimmt einen festen Platz unter den modernen stoffschlüssigen Fügeverfahren ein und gelangt überall dort zur Anwendung, wo sich gegenüber anderen Verbindungstechniken verfahrenstechnische, qualitative oder wirtschaftliche Vorteile ergeben:

Werkstoffaspekte

l keine örtliche Überhitzung der Bauteile,

l saubere, metallisch blanke Oberfläche,

l keine unerwünschten Oberflächenreak- tionen,

l für breite Werkstoffpalette geeignet,

l reproduzierbare Ergebnisse,

l flußmittelfreies Fügen,

l hohe Füllgrade in der Fügefläche,

l hohe Maßhaltigkeit durch gleichmäßige Erwärmung und Abkühlung;

Verfahrensaspekte

l umweltfreundlich,

l saubere Arbeitsbedingungen, keine Wärmebelastung,

l Löten und gleichzeitiges Wärmebehan- deln in einem Arbeitsgang,

l Prozeßdokumentation,

l Automatisierbarkeit und dadurch hohe Reproduzierbarkeit;

Fügestellenaspekte

l viele mögliche Fügestellen je Werkstück,

l Herstellung großflächiger Verbindungen,

l Füllung verdeckter Fügestellen,

l Herstellung dichter Verbindungen,

l korrosionsbeständige Lötverbindungen,

l hochfeste Verbindungen,

l thermisch hochbelastbare Verbindungen.

Hochwertige und reproduzierbare Bauteilqualität bei erhöhter Wirtschaftlichkeit und umweltschonende Produktion kennzeichnen die entscheidenden Vorzüge der Vakuum-Löttechnik. Moderne Vakuumanlagen mit integrierter Überdruck-Gasabschreckung gelten besonders für den Formen- und Werkzeugbau als leistungsstarke und flexible Produktionsmittel für Füge- und Wärmebehandlungsaufgaben. Diese Anlagen werden allgemein als „Vakuumöfen“ bezeichnet, obwohl der Druckbereich von z. B. 6 bar absolut bis in den Hochvakuumbereich von 10-5 mbar reicht. Ein typischer Prozeßverlauf zum Hochtemperaturlöten und Vergüten von Werkzeugstählen ist in Bild 3 dargestellt. Der eigentliche Lötprozeß erfolgt vorwiegend im Hochvakuum bei ca. 10-4 mbar, wobei die Löttemperaturen und Haltezeiten an die notwendigen Austenitisierungstemperaturen und -zeiten angepaßt werden /2/. Bei der anschließenden Überdruck-Gasabschrekkung können in den meisten Fällen Abkühlintensitäten von l = 1 bis 3 [s x 10-2] bei Chargengewichten von 500 – 600 kg erreicht werden (l ist definiert als Abkühlzeit des Werkstücks in Sekunden von 800 bis 500°C dividiert durch 100). Mittels eines leistungsstarken Kühlventilators wird Schutzgas durch die Charge und anschließend durch einen Wärmetauscher gedrückt, Bild 3. Die intensive Durchströmung der Charge mit einem heruntergekühlten Stickstoffstrom hoher Geschwindigkeit ermöglicht Wärmeübergangswerte von a = 350 – 450 W / m2 K. Durch diese hohen Abkühlgeschwindigkeiten gelingt es, Werkzeugstähle aus der Löthitze heraus unmittelbar zu härten und anschließend anzulassen.

Die Art der Abkühlung der Austenitisierungstemperatur ist von ausschlaggebender Bedeutung für den Verzug und die Rißgefahr formkomplexer und teurer Werkzeuge. Durch die zyklisch gesteuerte Umkehrung des Gasstrom-Systems 2 R werden sehr gleichmäßige Abkühlgeschwindigkeiten für eine möglichst verzugsarme Härtung geschaffen. Ferner bietet das gestufte Abkühlen zum Härten – sog. „Warmbadsimulation“ – eine weitere Maßnahme, durch einen Temperaturausgleich zwischen Rand und Kern oberhalb der Martensitstufe Verzüge und Umwandlungsspannungen zu minimieren /3/. Die integrierte konvektive Erwärmung – duales Erwärmungssystem durch Konvektion und Strahlung – ermöglicht darüber hinaus eine schnellere und gleichmäßigere Erwärmung beim nachfolgenden Anlassen. Mit der beschriebenen Anlagentechnik lassen sich komplexe Zeit-Temperatur / Druck-Folgen durch ein optimiertes Zusammenspiel von Gasdruck, Temperatur, Drehzahl des Kühlventilators und Stellung der Kühlleistungsregelklappen präzise realisieren und die Abkühlung bauteilspezifisch dosieren, um auf diese Weise den hohen Anforderungen an hochtemperaturgelötete Spritzgießwerkzeuge zu genügen.

Interdisziplinäre Qualitätsoptimierung

Zunehmende Qualitätsansprüche an Präzisions-Kunststoffbauteile erfordern hochbeanspruchte und sehr zuverlässige Werkzeuge. Ein Werkzeugausfall kann eine gesamte Produktion zum Stillstand bringen und einen hohen wirtschaftlichen Schaden anrichten. Dementsprechend dürfen beim Einsatz von fügetechnisch aufgebauten Spritzgießwerkzeugen keine unvorhersehbaren Undichtheiten oder sonstige Mängel auftreten. Für die Qualitätsoptimierung ist aufgrund der komplexen Aufgabenstellung die gesamte Prozeßkette von der Konstruktion über die Stahlherstellung, den Werkzeugbau, die Fügetechnik bis hin zur Qualitätsprüfung zu betrachten. Dies verlangt eine branchen- und disziplinübergreifende Zusammenarbeit unterschiedlicher spezialisierter Unternehmen. Bild 4 gibt das systematische Vorgehen bei der Optimierung der Lötverbindung unter Einbeziehung aller gekoppelten Prozeßkomponenten wieder. Die einzelnen Prozeßschritte sind sorgfältig zu optimieren und genau aufeinander abzustimmen. Ein erfolgreiches Endprodukt gelingt nur bei einer engen Kooperation aller beteiligten Unternehmen.

Bei Spritzgießwerkzeugen für CD’s hat die gute Zusammenarbeit bereits zu einem erfolgreichen Produkt geführt /4/. Diese Hochleistungswerkzeuge sind extremen Beanspruchungen ausgesetzt:

Prozeßdaten beim Spritzgießen von CD’s:

l 800 bar Spritzdruck pulsierend,

l 20 bar Düsenanpreßdruck, schwellende Belastung,

l 3,5 s – 4,0 s Zykluszeit.

Zwei typische Werkzeugkomponenten, die für das Spritzgießen von CD´s benötigt werden, sind der CD-Spiegel zur Formgebung der CD-Fläche und der Kühlstempel zur Begrenzung der Bohrung.

Die CD-Spiegel sind aus zwei gelöteten Scheiben aufgebaut, in denen Kühlkanäle verlaufen. Bei den zu prüfenden Kühlstempeln handelt es sich um gelötete Teile, die bis in die obere Spitze mit Kühlkanälen versehen sind. Eine wasserdichte spaltfreie Verbindung ist notwendig, um auch bei einer zu erwartenden Wechselbelastung eine hohe Lebensdauer zu gewährleisten. In Voruntersuchungen wurde festgestellt, daß die am häufigsten auftretende Fehlergruppe Binde- und Füllfehler sind, die gegebenenfalls zur Undichtheit führen können. Mittels Ultraschall-Tauchtechnik-Prüfung lassen sich diese Ungänzen einwandfrei nachweisen.

Zur Prüfung wird das Ultraschall-Impuls-Echo-Verfahren in Tauchtechnik eingesetzt /5/. Das Bauteil wird hierfür in einen Tank mit Wasser eingetaucht und der Prüfkopf (Sensor) mit Hilfe eines rechnergesteuerten Manipulators über die zu prüfende Fläche geführt. Der Prüfkopf dient dabei sowohl als Ultraschallsender als auch als -empfänger. Eine gleichbleibende Ankopplung des Prüfkopfes an das Bauteil wird durch die Wasservorlaufstrecke gewährleistet. Das von einer im Inneren liegenden Fehlstelle reflektierte Ultraschallsignal gelangt auf dem gleichen Weg zum Prüfkopf zurück und wird von diesem in ein elektrisches Signal umgewandelt. Die maximale Amplitude dieses Echos wird zusammen mit der Prüfkopfposition gespeichert. Diese Amplituden werden mit Falschfarben kodiert und in einer zweidimensionalen Darstellung entsprechend der zugehörigen Prüfkopfposition abgebildet, Bild 5. Dieses Abtastverfahren heißt C-Scan.

Zur Prüfung gelangt eine stationäre Tauchtechnikanlage mit sechs Achsen, von denen fünf zur Manipulation des Prüfkopfes genutzt werden. Für die Prüfung rotationssymmetrischer Bauteile wird als sechste Achse ein Drehteller eingesetzt. Hierbei kann eine der linearen Bewegungsrichtungen des Prüfkopfes durch eine Drehbewegung des Bauteils ersetzt werden, so daß im C-Bild die Prüfkopfpositionen relativ zum Bauteil jeweils mit einem Winkel und einer linearen Längeneinheit angegeben werden, Bild 6.

Bei der dargestellten Prüfung wird ein fokussierender Prüfkopf ausgewählt, mit dem eine Auflösung von 0,5 mm in der Prüfebene erzielt wird. Die Empfindlichkeit wird so eingestellt, daß ein kreisscheibenförmiger Lufteinschluß mit einem Durchmesser größer 0,5 mm, eine Echohöhe von 100 Prozent BSH (Bildschirmhöhe) erlangt. Dies entspricht in der Falschfarbendarstellung den roten Bereichen. Aus dem gleichen Grund erscheinen die Kanäle ebenfalls in roter Farbe. Eine gute Lötverbindung wird in blauer Farbe (0 Prozent BSH) dargestellt.

Bei der Prüfung der CD-Spiegel wird die gesamte Lötfläche erfaßt und in Falschfarben dargestellt, Bild 5. Hier treten die von außen nicht sichtbaren Kühlkanäle deutlich hervor. Undichte Bereiche sind ebenfalls leicht detektierbar. Dabei lassen sich auch kleinere Bindefehler erkennen, die nicht bis zur Außenseite dringen. Diese sind aufgrund ihrer Kerbwirkung kritisch. Bei einer Wechselbelastung können sie weiter fortschreiten und zum Versagen des Bauteils führen. Neben Ungänzen sind auch mit Lotmittel verstopfte Kanäle erkennbar. Der Ort kann hierdurch genau lokalisiert und die Unterbrechung des Kanals gegebenenfalls beseitigt werden.

Bei der Prüfung der Kühlstempel wird der besonders kritische obere zylinderförmige Bereich abgetastet. Hierzu rotiert der Kühlstempel mit Hilfe des Drehtellers, während der Prüfkopf in Z-Richtung bewegt wird (Bild 6). Die Prüfergebnisse der gescannten Bereiche sind jeweils in Form der abgewickelten Mantelfläche der Lötebene bildlich dargestellt. Im oberen Bildteil ist das Prüfresultat einer fehlerfreien Einheit wiedergegeben. Der ringförmig verlaufende Kanal und die Zu- und Ableitungen sind deutlich zu erkennen. Darunter ist ein fehlerhaftes Bauteil dargestellt. Hier ist die Undichtheit des Kanals nach außen gut erkennbar. Da diese Spalten meist sehr eng sind, erfolgt ein Wasseraustritt erst bei höheren Drücken im Betrieb. Durch die Untersuchung mittels Ultraschall sind diese Fehler bereits in einem frühen Stadium detektierbar.

Literatur:

/1/ P. Thienel, P. Jehn und B. Holthoff:

Werkzeuge rechnerisch auslegen, Kunststoffe 82 (1992) 4, S. 301- 305;

/2/ DIN 17022, Teil 2: Verfahren der Wärmebehandlung – Härten und Anlassen von Werkzeugen, Beuth-Verlag, Berlin, Ausgabe Juni 1996;

/3/ P. Listemann: Gestuftes Abkühlen zum Härten und isothermes Umwandeln im Bainitbereich zur verzugsarmen Wärmebehandlung in Vakuumanlagen, Härterei-Techn. Mitt. 41 (1986) 1, S. 28 – 32;

/4/ Lindner, E.: Spritzgießwerkzeug für CD’s; Kunststoffe 86 (1996) 12, S. 1834 – 1835;

/5/ QZ-DO:Qualitätssicherung als Dienstleistung, Kontrolle Februar 1996, S. 4 – 6.

Weitere Informationen A QE 302

Teilen: