Zur Sicherung der Qualität von LKW-Nockenwellen hat die Jenoptik-Sparte Industrielle Messtechnik jetzt eine flexible, vollautomatische Messmaschine zur 100-Prozent-Kontrolle in Betrieb genommen.

Großer Diesel-Durst ist aller Laster Anfang. Aus diesem Grund haben die Hersteller von Lastkraftwagen längst die Senkung des Kraftstoffverbrauchs in den Mittelpunkt der Motorenentwicklung gerückt. Die Nockenwelle als ein zentrales Bauteil der Motorsteuerung leistet einen entscheidenden Beitrag, wenn es darum geht energiesparende Antriebe zu realisieren.

Um den entsprechend hohen Anforderungen der Motorenentwickler an die Fertigungstoleranzen der Nockenwelle gerecht zu werden, verlangt die Qualitätssicherung eine 100-Prozent-Prüfung der kritischen Merkmale. Dies wird über voll automatisierte, in die Fertigungslinie integrierte Mess- und Prüfmaschinen realisiert. Von der Zuliefererindustrie wird daher neben einer hohen Präzision eine ebenso hohe Flexibilität der Messtechnik gefordert, da die Betriebe mehrere OEM gleichzeitig bedienen.

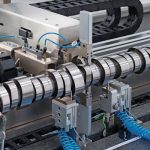

In einem Projekt hat die Jenoptik-Sparte Industrielle Messtechnik jetzt bei einem Automobilzulieferer eine Messmaschine in die Fertigung integriert, bei der ein breites Teilespektrum an LKW-Nockenwellen aufgenommen und bezüglich Form und Dimension vermessen werden muss. Gleichzeitig sind die geforderten Taktzeiten, die bei den einzelnen Nockenwellen-Modellen unterschiedlich ausfallen, einzuhalten. Bei der Messung von Nockenwellen kann die Jenoptik-Sparte Industrielle Messtechnik auf langjährige Erfahrung und einem kontinuierlichen Know-how-Austausch mit Anwendern und Herstellern zurückgreifen. Dabei gehören fertigungsintegrierte Messplätze für PKW-Nockenwellen seit vielen Jahren zum festen Bestandteil im Produktportfolio. Bei der beschriebenen Anlage wurden jetzt auch in punkto Flexibilität neue Maßstäbe gesetzt.

Modifizierte Messmaschine einschließlich Greiferportal

Die Messlösung basiert auf einer CNC-gesteuerten Nockenwellen-Messmaschine vom Typ Hommel-Etamic CCM 2020. Mit mehreren Extras wurde die Maschine auf die individuellen Anforderungen des Kunden modifiziert. Die Automatisierung der Anlage erfolgt über ein Greiferportal, welches das Werkstück horizontal von oben auf zwei Prismen ablegt. Die Maschine ist für Nockenwellen mit einer Länge von 800 bis 1300 mm ausgelegt. Um sämtliche Wellen innerhalb dieses Längenspektrums messen zu können, steht geeignetes Zubehör zur Umrüstung parat.

Die Wellen werden flexibel über einen verfahrbaren Reitstock und Spindelstock zwischen Spitzen gespannt. Entsprechende Sensoren überwachen die Positionen. Der Reitstock fährt dabei auf einem Luftpolster, um eine Abnutzung des Granitsteins zu verhindern, auf dem der gesamte Messaufbau aufgebracht ist.

Über entsprechende CNC-Programme sind alle Messpositionen an unterschiedlichen Nockenwellen definiert. Auf zwei Schlitten sind jeweils zwei Messelemente montiert. Diese fahren die Messpositionen motorisch gesteuert an.

Das erste Messelement ist mit einem Rundmessstück aus Hartmetall bestückt und tastet die Nocken radial an. Während sich die Welle dreht, wird die komplette Nockenkontur über 360° Grad erfasst. Nacheinander werden alle Nocken der Welle gemessen. Zusätzlich besitzt das Element zwei Messhebel zur Erfassung von Längenmaßen. Diese tasten axial an und messen in erster Linie die Passlagerbreite der Nockenwellen. Die maximale Messwertanzahl beträgt dabei 3600 Messwerte pro Umdrehung.

Erstmalig wurde bei diesem Projekt das beschriebene Form- und Längenmesselement mit einem Zweipunkt-Durchmesser-Messkopf kombiniert. Dieser sitzt auf dem zweiten Schlitten. Das ebenfalls taktile Element besteht aus einem Messrachen mit zwei inkrementellen Tastern. Die Tastspitzen aus Industriediamant (PKD) tasten den zu messenden Durchmesser diametral an. Die Lager-Rundheiten werden über einen dritten Taster gemessen. Die Justage des Elements erfolgt an einem Referenzbund am Spindelstock. Es wird kein werkstückspezifischer Einstellmeister benötigt.

Zur Temperaturkompensation haben die Konstrukteure zwei Sensoren in die Maschine integriert, welche die Temperatur des Werkstücks und der Maschinenumgebung messen. Mittels des Materialausdehnungskoeffizienten rechnet das System die Messwerte auf Umgebungstemperatur zurück.

Innerhalb von etwa 2 bis 5 min werden die Werkstücke komplett gemessen. Die Taktzeiten variieren dabei je nach Art und Größe der jeweiligen Nockenwelle. Während des Messlaufs werden die aktiven CNC-Schritte auf dem Bildschirm des Messcomputers eingeblendet. Die Auswertung der gemessenen Merkmale – dazu gehören Nockengrundkreis, Nockenhub, Durchmesser, Rundheiten und Parallelität etc. – erfolgt dann automatisch. Die Software arbeitet unter Microsoft Windows und ist einfach programmier- und anwendbar. Werkstücke, die außerhalb der Toleranz liegen, werden als NiO (Nicht in Ordnung) klassiert und durch die Automation ausgeschleust.

Die raue Fertigungsumgebung und die engen Toleranzen im Mikrometerbereich stellen sehr hohe Ansprüche an die Messmaschine. So schützt beispielsweise eine Einhausung aus Plexiglas die sensible Messtechnik vor äußeren Einflüssen und Verschmutzungen. Dennoch haben die Planer darauf Wert gelegt, dass die Maschine für das Bedienpersonal gut zugänglich bleibt und die wichtigsten Komponenten leicht erreichbar sind. Die Frontseite lässt sich durch eine Schiebe-/Falttür öffnen und der Messplatz kann schnell und einfach umgerüstet und gewartet werden. Über Umrüstsätze, bestehend aus Zentrierspitzen, Aufnahmeprismen und Mitnehmer, kann die Maschine innerhalb weniger Minuten auf andere Typen eingerichtet werden. ■

Teilen: