Sie gelten als ein notwendiges Übel und werden oft nur durchgeführt, weil der Kunde aus der Auto- oder Flugzeugindustrie es verlangt. Und so sehen diese Excel-Sheets dann auch aus: lustlos aus anderen Projekten zusammenkopiert und nur halbherzig weiter verarbeitet. Dabei war die ursprüngliche Idee der Failure Mode und Effects Analysis (FMEA) eine ganz andere. Die Methode sollte der vorbeugenden Fehlerverhütung dienen – indem man mögliche Probleme schon frühzeitig während der gesamten Konstruktionsprozesses identifizieren, bewerten und Lösungsmassnahmen festlegen wollte.

In der Praxis jedoch mutierte diese Risikoanalyse zu einem stumpfen Werkzeug. Erst wenn alle Bauteile konstruktiv vorliegen, beginnt man mit der Abarbeitung der FMEA. Die Methode dient dann nur zur ordnungsgemäßen Dokumentation der eigenen Entwicklungsleistung gegenüber dem Kunden. Da stellt sich die Frage, warum sie nicht gemäß ihrer Grundintention wieder ein integraler Bestandteil des gesamten Entwicklungsprozesses werden könnte oder besser noch: ein innovatives Instrument zur Optimierung der Produkte.

„Geht man von den Anforderungen des Kunden aus, wie sie im Lastenheft definiert werden, dann sieht man, dass dieser primär gar nicht an einem Aggregat interessiert ist, sondern er möchte streng genommen eine Funktion einkaufen, z.B. das Drehmoment wandeln, die Lenkbewegung umsetzen oder die Luft komprimieren“, gibt Ulrich Reetz von den Life Cycle Engineers in Mainz zu bedenken. Außerdem will der OEM wissen, welche Störungen oder Schäden auftreten können, wenn diese Funktion ganz oder teilweise ausfallen sollte.

„Wer also als Zulieferer an dieser Stelle sofort und ausschließlich über Bauteile redet, versperrt sich hier auf der untersten Ebene selbst den Zugang zu neuen Ideen. Eine Diskussion jedoch, die weiter oben bei den Hauptfunktionen beginnt, bleibt offen für den Einsatz unterschiedlicher Technologien und Prozesse. Das ermöglicht Innovationen!“ Darum hat die Unternehmensberatung Life Cycle Engineers die bisherige bauteilorientierte FMEA-Methode so weiter entwickelt und jeweils kundenspezifisch angepasst, dass sie funktionsbezogen eingesetzt werden kann.

Solch eine Strategie basiert auf viel Erfahrung, die das Unternehmen bei so namhaften Kunden wie BMW, FAG, Hella, Magna, STILL, Voith, Meyer Werft oder Metabo sammeln konnte. Von der Produktstrategie über die Prozesse, die Organisation und die IT-Systeme bis hin zur konstruktiven Optimierung der Produkte bündeln die Berater Maßnahmen zur Steigerung der Effizienz und Profitabilität im gesamten Lebenszyklus der Produkte eines Unternehmens – und nur dann können die für den Arbeitsalltag wichtigen Performancesteigerungen erzielt werden.

„Durch diesen Funktionsbezug bleibt die FMEA keine Einbahnstraße. Indem das Gesamtsystem betrachtet wird, steht das Produkt des Kunden immer im Mittelpunkt. Und wenn der Zulieferer ihm dazu noch Verbesserungsvorschläge unterbreiten kann, wird er zum Know-how-Lieferanten und vom OEM ganz anders wahrgenommen“, ergänzt Ulrich Reetz die Vorteile der Methode.

Luftmassenstrom erzeugen

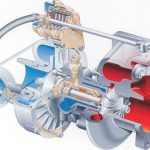

Diese zeigen sich z.B. bei der Entwicklung von Turboladern. Diese Aggregate arbeiten permanent im technischen Grenzbereich, sowohl mechanisch und wie auch thermisch höchstbelastet. Sie stellen für die Automobilhersteller inzwischen eine strategische Komponente dar, da die Leistungs- und Verbrauchswerte heutiger Motoren ohne Turbolader nicht mehr erreichbar wären. Allerdings – schon kleinste Fehler haben auf die Motorleistung große Auswirkungen.

Welche Wechselwirkungen gibt es z.B. zwischen Motor und Turbolader? Wie beeinflussen bauteilübergreifende Funktionen das Gesamtsystem? Oder wie ändert sich das Vibrationsverhalten des Motor durch das angeflanschte Teil? „Solche Fragen können nicht beantwortet werden, wenn nur die einzelne Achse mit Ihren Abmessungen betrachtet wird“, berichtet Ulrich Reetz. Die Fragestellung: Toleranz gleich h7 oder nicht h7? einer herkömmlichen FMEA genüge hier einfach nicht.

Deshalb hat sich BorgWarner Turbo Systems (BWTS) in Kirchheimbolanden im Rahmen einer Neugestaltung des gesamten Produktentwicklungsprozesses auch dem Thema FMEA gewidmet. „Bei unserem Projekt DaRT (Development and Release of Turbochargers), das wir gemeinsam mit Life Cycle Engineers realisiert haben, wollten wir zusätzlich den gestiegenen Anforderungen der OEMs bezüglich der Risikoanalyse Rechnung tragen“, berichtet Michael Flörchinger. Er ist innerhalb der BorgWarner Turbo Systems Engineering GmbH für die Definition und Einhaltung aller Standards verantwortlich. Diese werden hier im Hauptsitz für die Konstruktionsabteilungen entwickelt, getestet und anschließend von den weltweit verteilten Produktionsstätten verbindlich übernommen.

„Historisch bedingt ist auch das Werk in Kirchheimbolanden aus einer reinen Produktionsstätte hervorgegangen“, erinnert sich Michael Flörchinger. „Dadurch war unsere FMEA natürlich teilelastig geprägt.“ Die Risikoanalysen hatten im Unternehmen eine lange Tradition, „wurden aber vor allem nur als Beleg gegenüber dem OEM ausgeführt.“

Mitte 2005 begann deshalb ein Team aus BWTS-Mitarbeitern unter der Leitung von Ulrich Reetz mit der Neustrukturierung und unternehmensspezifischen Anpassung der FMEA. Grundsätzlich werden dabei alle Funktionen zusammengetragen und in einem Funktionsmodell hierarchisch gegliedert. Ganz oben liegen dann die Funktionen des Gesamtsystems, darunter folgen die core functions, die component functions und schließlich die part functionality. Diese unterschiedlichen Ebenen ermöglichen den Entwicklungsteams später eine Abarbeitung der FMEA ebenfalls von oben bis hinunter in die Details.

Gleichzeitig unterteilte das Team die Funktionen in drei Hauptgruppen. Die erste umfasst die geforderten Lieferfunktionen, wie sie im Lastenheft definiert werden. Unterfunktionen sind hier z.B. die Leistung, die Lebensdauer oder die Regelbarkeit sicherzustellen.

Die nächste Gruppe beschreibt die Motor – bzw. Fahrzeugintegration. Hier geht es um die Geometrie- und Einbauanforderungen oder um die Sicherstellung der Zufuhr und Abfuhr von Kühl– und Schmiermitteln. Und erst die dritte Gruppe umfasst die reine Funktionsstruktur des Turboladers, die man gemeinhin als die ureigenste Entwicklungsleistung des Unternehmens ansehen wird. Sie gliedert den Lader hinsichtlich seiner Kernfunktionseinheiten etwa in Energie aufnehmen, Kraftübertragung sicherstellen oder Ladedruck erzeugen. Ulrich Reetz verdeutlicht die Methode noch einmal an einer Lagerung: „Ihre Einzelteile stehen in einem funktionalen Zusammenhang. Sie ermöglichen und beeinflussen z.B. die radiale und axiale Fixierung, das Spiel, die Schmierung oder die Temperatur. So führt ein notwendiges Spiel dann erst auf der untersten Ebene zu einer entsprechenden Dimensionierung und Tolerierung der Bauteile durch den Konstrukteur. Eine zusätzliche FMEA des Einzelteiles ist dann im Normalfall nicht mehr notwendig.“

Solch eine funktionale Betrachtungsweise ist für einen Konstrukteur häufig ungewohnt. Denn er denkt traditionell in Bauteilen – für ihn reißt eine Verschraubung ab oder ein Verdichterrad blockiert. Jedoch kann durch diese Vorgehensweise mit der Analyse des Produktes schon begonnen werden, wenn noch keines der Einzelteile vorhanden ist, so dass schon sehr früh das Entwicklungsmanagement des Kunden seine erforderlichen Informationen erhalten kann.

Nichts mehr schön reden

Nach dieser grundsätzlichen Strukturierung passte das Projektteam die allgemeinen FMEA-Vorgaben der VDA-Richtlinie (VDA 2003) und des Entwurfs zur System FMEA (VDA 2006) den spezifischen Bedürfnisse von BorgWarner an. Dabei wurde auch die Liste der Bedeutung der Fehlerfolgen um weitere Punkte aus dem Blickwinkel des OEMs ergänzt. Denn wenn ein Turbolader nicht ordnungsgemäß verpackt worden ist, indem er z.B. ein falsches Label erhalten hat, kann er nicht eingebaut werden – weil er nicht identifizierbar ist.

Alle Fehler wurden dann gemäß ihres Sicherheitsrisikos eingestuft und ihre Ursachen und Auswirkungen durch Beispiele beschrieben. Wenn es z.B. heißt, dass das Fahrzeug zwar noch fahrfähig ist, aber wegen einer stärkeren Schädigung des Laders durch erhöhte Reibung, Verschmutzung oder Vibration zwingend in die Werkstatt muss, dann erhält jeder Konstrukteur hier eine klare Vorgabe für seine Bewertung. „Es kann nichts mehr schöngeredet werden“, bringt es Ulrich Reetz auf den Punkt. „Das mögliche Bersten der Turbine ist nun einmal schlimmer als das einfache Stehenbleiben des Autos. Solch eine für alle Parteien transparente, systematische Stufung wird auch das kritischste Qualitätsmanagement des Kunden überzeugen.“ Eine produktspezifische Strukturierung erhöht darum gleichzeitig dessen Akzeptanz und somit auch das Vertrauen in die georderten Produkte.

Die neu entwickelte Methode überprüfte das Projektteam an drei aktuellen Kundenprojekten. Dabei machten die Entwickler die Erfahrung, dass sie dem OEM zusätzlich noch weitere Funktionen anbieten und damit den Mehrwert ihrer Entwicklungsleistung steigern konnten. So unterbreiteten sie ihm z.B. ganz neue Vorschläge für eine bessere Einbausituation. „Ein Zulieferer verlässt damit die Rolle eines Auftragnehmers und steuert also über die Qualität der FMEAs seine Wahrnehmung beim OEM“, beschreibt Ulrich Reetz die Vorteile der Methode. Der Kunde definiert die Vorgaben und legt normalerweise damit die Kosten fest, so dass dem Zulieferer oft gar nichts anderes übrigbleibt, als diese Auflagen abzuarbeiten. „Die neue Methode verschaffte den Mitarbeitern von BorgWarner jedoch gute Argumente, den Kunden davon zu überzeugen, dass er selbst durch die schon erwähnte, von ihm geforderte Einbausituation das Ausfallrisiko erhöhen würde. Eine eventuelle Rückrufaktion hätte er also selbst verschuldet. Funktionsbezogene FMEAs werden somit zu einem Werkzeug einer frühzeitigen lösungsorientierten Kommunikation.“

Bisher gehörte FMEA bei BWTS zum Aufgabengebiet des Qualitätsmanagements. Um die neuen Möglichkeiten besser nutzen zu können, siedelte Michael Flörchinger im Februar 2006 einen FMEA-Koordinator im Bereich der Produktentwicklung an. Diese neu geschaffene Stelle sorgt seither für die Verbindung zum Prozess-FMEA der Produktion und stellt gleichzeitig mit der Rolle des kritischen Moderators sicher, dass Teilanalysen von einem Projekt zum anderen nicht unreflektiert kopiert werden.

Bestätigt durch die weltweite positive Resonanz der Kunden hat BorgWarner im Jahr 2006 begonnen, die bisherigen Excel-basierten Lösungen auf eine relationale Datenbank zu übertragen. Ziel von Michael Flörchinger ist dabei, ein integriertes System zu schaffen, bei dem Produkt- und Prozess-FMEA innerhalb eines Qualitätsmanagementsystems angesiedelt sind. Des weiteren sollen Aktionspläne, Prototypen- und Serienbefundungen hinterlegt werden können, eine Verbindung zum Projektmanagement geschaffen und schließlich mit der Material– und Stücklistenwelt unter SAP R3 zusammengebracht werden. Wenn das Projekt in den nächsten zwei bis drei Jahren in Kirchheimbolanden erfolgreich abgeschlossen worden ist, wird das System anschließend auch von allen Produktionsbetrieben übernommen werden.

„Grundsätzlich haben die sogenannten alten Hasen unter den Konstrukteuren solche funktionalen Zusammenhänge und die Auswirkungen einer konstruktiven Änderung durch ihre lange Erfahrung zwar im Kopf gespeichert“, fasst Ulrich Reetz zusammen. „Heute ändern sich die Anforderungen jedoch viel schneller als früher. Mitarbeiter kommen hinzu, und schon allein durch neue innovative Fertigungsverfahren treten ständig neue Fragestellungen auf. Darum hilft eine funktionsbasierte FMEA, diese Zusammenhänge auch für ein Team nutzbar zu machen, um das Produkt und die Mitarbeiter auf hohem Niveau weiterzuentwickeln.“

Life Cycle Engineers, Mainz

QE 501

Teilen: