Mit dem berührungslosen Schneidkantemesssystem EdgeMaster beweist Alicona, dass optische Messtechnik industrietauglich sein kann. Der Hartmetallexperte Ceratizit misst ab sofort auch in der Produktion optisch. Gemeinsam zeigen die beiden Vorreiter in Sachen optische Qualitätssicherung, wie es geht.

„Wenn die Qualität nicht stimmt, gibt es richtig Ärger!“ Peter Fink, Leiter der Produktionslinie Pressen beim Hartmetallexperten Ceratizit, bringt es auf den Punkt. „Wir bewegen uns in einer sehr heiklen Industrie, in der unsere Kunden massiv hohe Anforderungen haben. Der Nachweis von dokumentierter und rückführbarer Qualitätssicherung gehört heute ebenso zu den Standardanforderungen wie die Fertigung von Werkzeugen mit perfekter Schneide und hohen Standzeiten“, erklärt Fink. „Und wer schon mal ein Audit in der Automobil- oder Luft- und Raumfahrtindustrie mitgemacht hat, der weiß, wovon ich rede!“, unterstreicht er die Bedeutung der nachweisbaren Qualitätssicherung. Denn wenn die Standzeit versagt, Kanten ausbrechen und Bauteile zerstört werden, hat man als Hersteller das teuere Nachsehen.

Um diesem Szenario vorzubeugen, setzt Ceratizit unter anderem auf optische 3D Messlösungen von Alicona. Das Schneidkantenmesssystem Edge-Master wird in der Produktion beim Verrundungsprozess eingesetzt. Damit gewährleistet Ceratizit, dass Radien, Korbbogenform und Schartigkeit der Schneidkante maßgenau gefertigt werden. Der renommierte Wendeschneidplattenhersteller aus dem österreichischen Reutte ist einer der Pioniere im Einsatz der optischen Messtechnologie. Peter Fink: „Wir haben die optische Messtechnik seit rund neun Jahren im Einsatz. Was sich in dieser Zeit auf dem Markt getan hat, ist ein unglaublicher Fortschritt. Heute ist klar zu sagen, dass der Trend der Branche eindeutig Richtung berührungslose Messung geht.“ Vorbei sind also die Zeiten, als die optische Messtechnik als junge Technologie mit Vorbehalten zu kämpfen hatte. Berührungslose Messungen sind nicht ohne Grund auf der Überholspur. Peter Fink: „Bei den Toleranzen, die heute eingehalten werden müssen, hat man mit dem Messtaster teilweise einfach keine Chance mehr. Außerdem wird die Diamantspitze beschädigt, was zu Messfehlern führt. Dazu kommt, dass Rauheiten nicht ausreichend erkannt werden.“

Aus Industriepartnerschaft entsteht optisches Schneidkantemesssystem

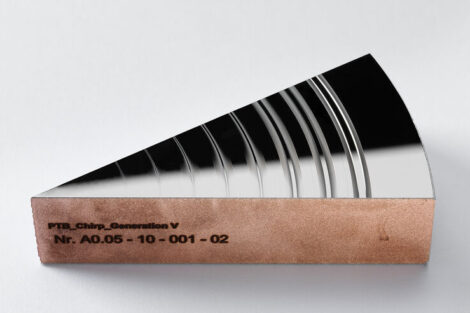

Ein Anbieter berührungsloser Messsysteme etabliert sich in zunehmend als Spezialist in der Form- und Rauheitsmessung von selbst kleinsten Geometrien. Mit einer Wachstumsrate von jährlich bis zu 50 % mischt Alicona kräftig in der Branche mit. Innovation, Know-How und der Mut zu Gegenwind sind Eigenschaften und Grundsätze, die Ceratizit und Alicona miteinander verbindet. Der Wendeschneidplattenhersteller setzte optische Messtechnik bereits ein, als das Prinzip der berührungslosen Messung noch weitgehend als exotisch galt. Und Alicona scheute sich trotz der Vorbehalte der Industrie nicht, in der Entwicklung voll auf die optische fertigungsintegrierte Messtechnik zu setzen. Als Ceratizit vor rund fünf Jahren das erste Messgerät von Alicona erwarb, war das der Grundstein einer intensiven Partnerschaft. „Mit dem optischen 3D-Messgerät InfiniteFocus entwickeln wir unsere Prototypen und behandeln Reklamationen“, schildert Fink. „Es vergeht kein Tag, an dem das System nicht im Einsatz ist.“ Jetzt arbeitet Ceratizit mit einem weiteren, neuen Schneidkantenmesssystem zur fertigungsintegrierten Qualitätssicherung. Der EdgeMaster ist das erste realisierte Produkt, das aus dieser Industriepartnerschaft entstanden ist. In einer intensiven Entwicklungszeit hat man die heutige Version des EdgeMaster konzipiert.

Höchste Auflösung garantiert Messung von kleinsten Radien

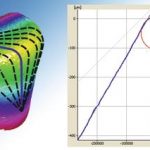

Volle Automatisierung, Bediener- und Umgebungsunabhängigkeit sowie eine hohe laterale und vertikale Auflösung in entsprechender Messgeschwindigkeit sind die Grundanforderungen an ein fertigungsintegriertes, optisches Messsystem. Mit weniger als 30 Sekunden Messzeit kommt der EdgeMaster diesen Anforderungen nach. Dazu kommt die große Scanhöhe, die das System variabel einsetzbar macht. „Kein anderes, uns bekanntes System kann momentan Radien in einer vergleichbar hohen vertikalen Auflösung messen“, präzisiert Dr. Stefan Scherer weiter. Der Alicona-Geschäftsführer weiter: „Neu an dieser Version des Edge-Master ist unter anderem, dass zusätzlich zur Form und der Verrundung auch die Schartigkeit der Kante gemessen wird.“ Damit stellt der Hersteller die gesamte Schneidengeometrie sicher und garantiert eine entsprechende Kantenstabilität mit hoher Standzeit und Werkstückgüte.

Neben der Messung von weiteren kritischen Geometrien wie der Positiv- und Negativfase oder des Keil-, Frei- und Spanwinkels der Schneidkante galt es außerdem, ein extrem bedienerfreundliches System zu realisieren, das keinen Benutzereinflüssen unterliegt. Denn bei Ceratizit gibt es eine klare Maxime, wie Peter Fink erklärt: „Wer die Verrundung macht, der misst auch. Wenn Messungen nicht voll automatisch ablaufen, habe ich bei 25 verschiedenen Bedienern 25 verschiedene Messergebnisse!“ Messen ist also nicht die Verantwortung eines einzelnen, sondern trifft eine ganze Mannschaft. Je mehr Einstellungen manuell getroffen werden können, desto größer werden Benutzereinfluss und Fehlerquote. Der Edge-Master soll genau das ausschließen. Der Anwender legt lediglich die Wendeschneidplatte in den dafür vorgesehenen Probenhalter – manuelle Justierung ist nicht notwendig – startet die Messung und erhält in weniger als 30 Sekunden das entsprechende Messprotokoll bzw. I.O./N.i.O.-Signal. Der Messbereich wird ebenfalls automatisch je nach vordefiniertem Messfeld gewählt. Dabei steht das System direkt neben der fertigenden Maschine, braucht keine Umhausung und bleibt unbeeinflusst von Fremdlicht, Vibrationen oder Temperaturschwankungen. Fink: „Zeigt das Messprotokoll, dass die Toleranzen eingehalten werden, erfolgt die Produktionsfreigabe. Liegen die Messungen nicht im Soll-Bereich, wird die Anlage zur Kantenverrundung so lange nachjustiert, bis die Messungen das OK zur Produktion anzeigen.“

Kein Laborgerät in der Fertigung

In der produktionsbegleitenden Qualitätssicherung gilt: weniger ist mehr. Ein Labormesssystem mit zahlreichen, frei wählbaren Messmöglichkeiten ist in der Produktion fehl am Platz. Genau hier beginnen üblicherweise die Schwierigkeiten, optische Messtechnik in die Fertigung zu integrieren. Dabei ist der Industrie in der Zwischenzeit wohl bekannt, dass die optische Messtechnik taktilen Technologien in vielen Bereichen um einiges voraus ist. Heute weiß man, dass optische, flächendeckende Messungen wesentlich aussagekräftigere Informationen über die tatsächliche Beschaffenheit einer Kante liefern. Auch der Kostenfaktor macht optische Verfahren immer attraktiver, da Messungen berührungslos und damit verschleißfrei sind. Zunehmend engere Fertigungstoleranzen schließen den Einsatz von taktilen Messverfahren vielfach sogar völlig aus. Dennoch ist die Integration optischer Technologien in die Fertigung in der Regel schwierig. „Labormesssysteme und Messgeräte für die Produktion haben verschiedene Anforderungsprofile. Wir brauchen in der Fertigung keine Messlösungen, die alles können, was ein Laborsystem kann!“, macht Peter Fink den industriellen Standpunkt deutlich. Dennoch steigt auch in der industriellen Qualitätssicherung der Bedarf an hochauflösenden Messsystemen, um höchste Oberflächengüte bei kleinsten Bauteiltoleranzen zu gewährleisten. Mit der Fokus-Variation hat Ceratizit eine hochauflösende Technologie für die Qualitätssicherung im Labor und in der Produktion im Einsatz. Im Labor bietet die Technologie variable Analysemöglichkeiten zur umfassenden Form- und Rauheitsmessung. Für die fertigungsintegrierte Messung wird die Software an eine Industrieumgebung angepasst. Die hohe Messpunktdichte und vertikale Auflösung bleiben, die Messparameter werden reduziert auf das erforderte Maß.

Diese Anpassung ist etwas, was der Industrie fehlt. Peter Fink: „Anbieter von optischer Messtechnik sind stark fokussiert auf den Laborbetrieb. Beiden Seiten, sowohl der Industrie als auch den Anbietern, würde es viel Geld ersparen, wenn zu einem früheren Zeitpunkt gemeinsam über ein neues Produktkonzept für die Fertigung diskutiert wird. Damit könnte viel effizienter auf industrielle Anforderungen eingegangen werden“, so sein Appell.

Diese Aufforderung lebt Alicona schon lange. Durch den intensiven Austausch mit ausgewählten Industriepartnern „gewinnen wir nicht nur Einblick in gegenwärtige Applikationen. Wir wissen auch, was bedingt durch marktspezifische Entwicklungen zukünftig notwendig sein wird“, heißt es aus dem Unternehmen. So entstand auch der Edge-Master als Weiterführung des Labormesssystems Infinite-Focus. Mit dem neuen Schneidkantensystem schärft Alicona seine zunehmend stärker werdende Position als einer der innovativsten Anbieter in der Werkzeugmesstechnik. Gestartet hat das Unternehmen im Bereich der Labormesstechnik, wobei es sich auch als Anbieter von produktionsbegleitenden Messungen von Anfang an einen Namen machte. „Durch den Verbund mit einem heimischen Automatisierungsunternehmen stammt unser Know-How, wie mit optischen Verfahren auf Anforderungen der fertigungsintegrierten Qualitätssicherung zu reagieren ist. Das wesentliche wird analysiert und produktionstauglich optimal umgesetzt. Für die Industrie bedeutet das, nicht für mehr zu bezahlen, als gebraucht wird“, erläutert Alicona Geschäftsführer Scherer die Strategie, optische Messtechnik bedarfsgerecht auch im Bereich der Inline-Messtechnik einzusetzen.

Hersteller und Anwender profitieren

Die Messsysteme von Alicona basieren auf der Technologie der Fokus-Variation. Das Produktspektrum umfasst neben dem EdgeMaster auch Messsysteme für die 360° Messung von Schaft- und Gewindewerkzeugen. Sowohl Hersteller als auch Anbieter profitieren von wirtschaftlicher Qualitätssicherung und gesteigerter Prozesssicherheit. Während Hersteller Form, Rauheit bzw. Schartigkeit und Konturtreue prüfen, nutzen Anwender Alicona Systeme unter anderem zur Verschleißkontrolle. Indem sie für die Fertigung den idealen Zeitpunkt für einen Werkzeugwechsel definieren, beugen sie stumpfen, verschlissenen Kanten und damit mangelhaften Bearbeitungsergebnissen und fehlerhafter Ausschussware vor. Dem Wissen, nach wie vielen Umdrehungen ein Bohrer oder eine Wendeschneidplatte ersetzt werden muss, gehen vergleichende Untersuchungen der Schneidkante voraus. Die Werkzeuggeometrie wird vor und nach Gebrauch in der Fertigung gemessen. Das verschlissene Material wird automatisch berechnet. Durch die numerische Verifizierung des abgetragenen Materials nach einem gewissen Zeitpunkt wird genau berechnet, nach welchem Grad der Abnutzung das Werkzeug gewechselt werden muss, um ein konstantes Bearbeitungsergebnis zu erzielen.

Alicona Imaging, A – Graz www.alicona.com

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Teilen: