Hohe Präzision, geringe Gratbildung und saubere Schnittflächen sind in immer mehr Anwendungen von Metallbändern und -blechen unerlässlich für die Funktionalität. Verschiedene Messsysteme erlauben zwar bereits gezielte Qualitätsanalysen, jedoch nur für kurze Stichproben.

Bei großen Kreismessern mit einem weiten Umfang können Fehler bei herkömmlichen Messsystemen unbemerkt bleiben, wenn sie sich nicht zufällig auf dem Probestück abbilden. Um hier für eine höhere Zuverlässigkeit zu sorgen und unbrauchbare Chargen zu vermeiden, hat der Schneid- und Richtmaschinenhersteller Burghardt + Schmidt in Zusammenarbeit mit dem Imaging-Experten Focalspec ein neues, berührungsloses Messgerät für Teststücke bis 1350 mm Länge entwickelt. Dieses Maß entspricht dem vollen Umfang eines Kreismessers mit über 400 mm Durchmesser und gewährleistet so eine komplette Beurteilung der gesamten Schneidenlänge. Zudem eignet sich das System für Materialien bis 4 mm Dicke und erfasst neben Schnittgrad und -fläche auch die Kantenverrundung.

Das neue Messgerät gehört zur EP300-Reihe und basiert auf derselben Technologie wie die bereits bewährte Variante für 250 mm lange Proben: Im Lateral Chromatic Imaging-Verfahren (LCI) werden spezielle Lichtspektren erzeugt und auf den Schnittbereich gerichtet. Hier werden sie von den feinen Strukturen im Metall reflektiert, wobei sich anhand der dominanten Wellenlängen die konkreten Höhenunterschiede ermitteln lassen. Die Präzision liegt mit dieser Methode bei unter 1 µm, die Auflösung beträgt 2,2 x 20 µm. Besonderer Vorteil dabei ist, dass das Band während des Vorgangs nicht berührt wird, was eine realistische Wiedergabe ohne äußere Beeinträchtigung gewährleistet. Auch muss die Probe für die Messung nicht gesondert vorbereitet werden, so dass der Qualitätsstandard sehr einfach und bereits frühzeitig in der Produktion kontrolliert werden kann.

Elektromotorische, lineare Führung des Messkopfs

Um eine gleichmäßige Bewegung der Messeinheit über die ganze Länge von bis zu 1.350 mm sicherzustellen, ist das gesamte System – einschließlich einer schwenkbaren Halterung für PC, Monitor, Tastatur und Maus – auf einem stabilen Aluminiummesstisch montiert. Der federnd gelagerte, höhenverstellbare Messkopf wird mittels Linearführung elektromotorisch verfahren, wobei das Führungssystem auf der Unterseite des Tisches angebracht und durch eine Abdeckplatte geschützt ist. Dies verhindert Blockaden oder Unregelmäßigkeiten durch Verschmutzungen und sorgt für eine sehr hohe Messqualität. Für optimale Bedingungen empfiehlt Burghardt + Schmidt zusätzlich die Aufstellung des Geräts in einem Sauberraum, sodass sich auch an der Probe keine Stäube aus der Produktion ablagern können, die das Ergebnis verfälschen würden.

Das System umfasst zwei separate Aufnahmevorrichtungen für Bandproben, wovon eine auf die Messung von Schnittgrad und Kantenabfall und die andere auf die Untersuchung der Schnittfläche ausgelegt ist. Die Kalibrierung der LCI-Einheit erfolgt jeweils automatisch anhand eines integrierten Referenzprüfkörpers. Die Verfahrgeschwindigkeit des Messkopfes liegt bei circa 50 mm/s, wodurch eine Probe mit der Maximallänge innerhalb von nur 30 s vollständig vermessen werden kann. Dabei wird pro mm ein Profil mit einer optischen Breite von 4 mm erstellt, sodass sich ein detailliertes Bild der Schnittkante in ihrem größeren Umfeld ergibt.

Automatisiertes Erstellen von Reports und Grafiken

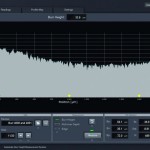

Aus den so erfassten Informationen werden automatisiert Messprotokolle, Grafiken und Reports generiert, die sich direkt am Gerät speichern und wiedergeben lassen. Ebenso können die Daten auch im CSV- oder PDF-Format zur weiterführenden Analyse an einen externen Datenspeicher übertragen werden. Die möglichen grafischen Darstellungsformen reichen von Schnittgradprofilen am Messpunkt oder auf gesamter Länge über Profile des Kanteneinzugs und der Schnittfläche bis hin zur 3D-Abbildung der Oberfläche um den Schnittverlauf. Auf diese Weise ermöglicht es das neue, größere EP300-Messgerät, alle Fragestellungen rund um die Schnittqualität anhand eindeutiger Bilder und übersichtlicher Berichte zeitnah und vor allem für den kompletten Messerumfang zu beantworten. ■

Der Autor

Thomas BaralGeschäftsführerBurghardt + Schmidt wwwww.b-s-germany.de

Teilen: