Produkte, die lange und zuverlässig funktionieren sollen, durchlaufen vor ihrer Auslieferung eine 100%-Endkontrolle. Effiziente Prüfsysteme spielen dabei eine wichtige Rolle: So kann mit Hilfe akustischer Prüfverfahren das Klangbild eines Prüflings analysiert und daraus auf Fehler geschlossen werden.

Akustische Qualitätskontrollen lassen sich gut in automatisierte Produktionslinien integrieren und mit weiteren Prüfeinrichtungen kombinieren, beispielsweise für einen elektrischen Funktionstest. Entsprechend ausgelegt eignen sich solche Prüfplätze nicht nur für die Integration in vollautomatisierte Produktionslinien, sondern auch als manuelle Prüfplätze für die Qualitätskontrolle bei kleinen Losgrößen.

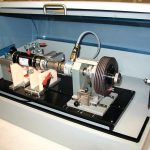

Die ebm-papst St. Georgen GmbH & Co. KG entwickelt, fertigt und vertreibt Lüfter und Motoren für die unterschiedlichsten Einsatzbereiche und ist für ihre zahlreichen Neuentwicklungen bekannt. Zu den aktuellen Highlights gehören etwa die schnellen, elektronisch kommutierten Gleichstrom-Motoren (EC-Motoren) der Baureihe ECI 63. Sie eigen sich für alle Anwendungen, die von ihrem Antrieb präzise Regelbarkeit, hohe Dynamik und eine lange Lebensdauer verlangen. Ob in der Automatisierung, der Druckindustrie oder in Verpackungsanlagen, meist ist zusätzlich eine hohe Lebensdauer auch bei Volllastbetrieb gefragt. Ein typischer Einsatzbereich für die leistungsfähigen, kompakten EC-Antriebe sind Operationstische, die sich heute in nahezu alle Richtungen verstellen lassen, und so quer durch alle chirurgischen Disziplinen eine optimale Patientenlagerung ermöglichen. Die Antriebe der Verstellachsen müssen dabei hohe Qualitätsanforderungen erfüllen. Jeder Einzelne von ihnen wird deshalb in St. Georgen nach der Fertigung auf „Strom und Geräusch“ geprüft. Diese Aufgabe übernimmt das Prüfsystem Prodias2000 der Firma RTE Akustik + Prüftechnik GmbH in Pfinztal bei Karlsruhe (vgl. Kastentext), das die EC-Antriebe unter anderem automatisch auf Geräusch und Funktion prüft. Dabei erfassen Sensoren die Schwingungen der zu prüfenden Produkte. Mit den gemessenen Funktions- und Sicherheitsmerkmalen, wie Drehzahl, Stromaufnahme oder Hochspannungsfestigkeit, wird gleichzeitig die funktionale und akustische Qualität der Antriebe beurteilt: Das Prüfsystem vergleicht die Messwerte objektiv mit eingelernten Gutmustern.

Objektive Qualitätskontrolle – exakt dokumentiert

Die Kombination des bei Antrieben obligatorischen elektrischen Funktionstests mit einem akustischen Prüfverfahren hat sich als effektiv erwiesen, weil sich akustisch Fehler erkennen lassen, die ein reiner Funktionstest nicht aufspüren kann. Messwerte wie Strom, Drehmoment, Winkel oder Drehzahl ermöglichen keine Analyse der Eigenschaften des kompletten Antriebssystems. Sie geben beispielsweise keinen Aufschluss über die Qualität der Getriebeverzahnung oder die Lagerfluchtung. Hier wird das akustische Prüfverfahren zum unersetzlichen Helfer. Es „hört“ auch kleinste Abweichungen vom Sollzustand. Minimale Fehler in der Getriebeverzahnung beispielsweise werden ebenso aufgedeckt, wie jede auch noch so geringe Lagerunwucht, die sich im späteren Betrieb verkürzend auf die Lebensdauer auswirken könnte. Solche Fehler ließen sich bei einer zusammengebauten Antriebseinheit mit anderen Methoden nicht mehr finden.

Natürlich könnte die akustische Qualitätskontrolle prinzipiell auch ein Mitarbeiter übernehmen. Vor nicht all zu langer Zeit war das durchaus Stand der Technik. Lautes Klappern oder Brummen eines defekten Antriebs wird zwar jeder hören, anders sieht es bei minimalen Abweichungen vom Sollzustand aus. Selbst das geschulteste Ohr arbeitet zudem dabei immer subjektiv, liefert nie genau reproduzierbare Ergebnisse und wird sich bei häufigeren Produktwechseln schwer tun. Eine objektive Qualitätsaussage lässt sich so also keinesfalls garantieren. Und es kommt hinzu, dass solche subjektiv gewonnenen Ergebnisse nicht dokumentierbar sind. Hier spielt das automatische Prüfsystem weitere Vorteile aus, denn alle Messergebnisse, sowohl der akustischen als auch der elektrischen Prüfung, werden automatisch dokumentiert. Dabei sind nicht nur Aussagen über den einzelnen Prüfling möglich, sondern auch über die gesamte Fertigungsqualität, damit Trends frühzeitig erkannt werden.

Modular und schnell umrüstbar auf andere Antriebsvarianten

Da die EC-Antriebe in unterschiedlichen Varianten und vergleichsweise kleinen Losgrößen produziert werden, wurde der Prüfstand modular aufgebaut. Je nach zu prüfendem Antriebstyp lässt sich so innerhalb weniger Sekunden das entsprechende Modul mit der passenden Motorhalterung einsetzen. Ein Umrüsten auf eine andere Antriebsvariante ist damit jederzeit einfach und schnell möglich.

Ist der Prüfstand für die aktuell zu kontrollierenden Antriebe eingerichtet, werden die Prüflinge nacheinander manuell eingelegt und praxisgerecht per Schnellspannsystem befestigt. Die vorgeschaltete Initialisierung des Antriebes über das Kommunikationsprotokoll CANopen und die komplette Prüfung, die maximal 45 Sekunden dauert, kann starten. Dazu wird zunächst über die im Prüfsystem integrierte Auftragsverwaltung ein Fertigungsauftrag ausgewählt. Hier ist die zu prüfende Variante aus Motor und Getriebe hinterlegt. Das Prüfsystem hat damit alle relevanten Informationen, weiß also, um welchen Antriebstyp es sich handelt und welche zuvor eingelernten Gutmuster Grundlage für die Bewertung der Messergebnisse sind. Nach erfolgreicher VDE-Sicherheitsprüfung wird jeder Antrieb entsprechend der hinterlegten Vorgaben im Leerlauf und unter Last elektrisch und akustisch geprüft.

Drehwinkelsynchrone Signalabtastung oder Ordnungsanalyse

Da sich die Drehzahl der Antriebe während der Prüfung ändert und Drehzahlrampen durchfahren werden, wurde das akustische Prüfverfahren entsprechend modifiziert: Die während des Tests von den zwei im Prüfstand integrierten Körperschallsensoren gemessenen Schwingungen werden nicht nur im Zeit- und Frequenzbereich bewertet. Bei einer klassischen Spektralanalyse mit konstanter Abtastfrequenz gäbe es nämlich Schwierigkeiten, weil die drehzahlabhängigen Frequenzen ihre Lage im Spektrum ändern. Dies lässt sich aber mit einer drehwinkelsynchronen Signalabtastung oder Ordnungsanalyse vermeiden. Ist der Prüfling im einfachsten Fall ein Motor ohne nachgeschaltetes Getriebe, wird die Ordnungsanalyse auf die Drehzahl des Motors bezogen. Dies bedeutet, dass Fehler wie „Unwucht“ und „Exzentrizität“ auf Ordnung 1 abgebildet werden. Alle Schwingungen mit einem Vielfachen der Drehzahl werden den höheren Ordnungen zugeordnet (2. Ordnung, 3. Ordnung usw.). Das Messergebnis der akustischen Prüfung wird also von einer Drehzahländerung nicht beeinträchtigt.

Der modular aufgebaute Prüfplatz für die Geräusch- und Funktionskontrolle ist seit Mai 2008 bei ebm-papst in Betrieb und hat sich im praktischen Einsatz bewährt. Module für die Qualitätsprüfung neuer Motorvarianten können jederzeit nachgerüstet werden.

RTE Akustik + Prüftechnik, Pfinztal www.rte.de

Teilen: