Verbrennungsmotoren sind wesentliche Quellen für Schwingungen und Geräusche in Maschinen und Fahrzeugen. Zunehmende Forderungen der Verbraucher nach leiseren und komfortableren Fahrzeugen oder schwingungsärmeren Maschinen werden von der Industrie aufgegriffen und umgesetzt. Dass zwischenzeitlich der einfache Funktionstest von Motoren nicht mehr ausreichend ist, ist zumindest den innovativen Motorenbauern bekannt. Diese untersuchen mit Nachdruck Möglichkeiten, die Qualität ihrer Produkte zu steigern, Werksrückläufer zu vermeiden und kostengünstiger zu werden.

MEDAV beschäftigt sich seit mehreren Jahren intensiv mit der vibroakustischen Schwingungsanalyse in der Fahrzeugindustrie. Die End of Line-Prüfung von Diesel- und Ottomotoren für Personen- und Lastkraftwagen ist heute erweitert um die Schwingungsprüfung. Renommierten Marken wie AUDI, BMW, Daimler Chrysler, General Motors und Volkswagen setzen dabei auf MEDAV-Systeme.

Mit der Schwingungsanalyse gelingt es, aus wenigen Sekunden Messzeit eine Bewertung zu Montagefehlern, Beschädigungen und sonstigen Auffälligkeiten abzuleiten.

Diese Systemtechnik erscheint auch zur Prüfung größerer Motoren und Gasturbinen als geeignet.

Die Möglichkeit, vollautomatisierte Prüfungen durchzuführen, wird durch unsere Systemtechnik und Verfahren gefördert.

Beispiele zur Fehlererkennung

Die erste Frage ist regelmäßig die, welche Fehler erkannt werden können. Einen Anhalts-punkt dazu liefert die folgende Tabelle.

- Unwuchten (Kurbelwelle, Ausgleichswelle)

- Fehler an Verzahnungen (Zahneingriff, -beschädigungen)

- Fehler an Kettentrieben (Kettenheulen, Zahnbeschädigungen, Kettenspanner)

- Fehler an Nockenwellen (Rattermarken, Beschädigungen an Laufflächen)

- Fehler im Ventiltrieb (atypisches Ventil-klappern, Kipp-/ Schlepphebelgeräusche)

- Kolbengeräusche

- Fehler an Öl- und Hochdruckpumpen

- Fehlende Pleuellagerschalen

- Fehler an Turboladern (Unwuchten, Ge- räusche)

Allgemeines Kriterium für die Erkennbarkeit von Fehlern ist, dass sich die zu erkennenden Fehler und Auffälligkeiten im gemessenen Schwingungssignal abzeichnen. Einflüsse auf den Informationsgehalt im Signal sind vielfältig, u.a. bestimmt durch den ausgewählten Sensor oder die Messstelle. Da Prozesssicherheit angestrebt wird, ist es erforderlich, dass sich der Fehler signifikant gegenüber den fehlerfreien Motoren darstellt. Hierzu helfen geeignete Analyseverfahren.

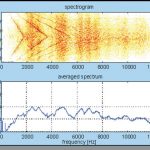

Bei den Motoren werden sowohl Zeitsignal- als auch Frequenzanalyseverfahren eingesetzt. Aufgrund der Konstruktion der Motoren mit den rotierenden, periodisch arbeitenden Komponenten, erhält die Ordnungsanalyse als drehwinkelsynchrone Frequenzanalyse eine besondere Bedeutung. Unten wird dieses Verfahren kurz vorgestellt.

Bei der Prüfung von Industriemotoren sind zusätzliche Aspekte zu berücksichtigen. Industriemotoren werden nicht zwingend im Minutentakt geprüft. Häufig werden diese Motoren über einige Stunden betrieben, um Fehler und Frühausfälle erkennen zu können.

Diese Anforderungen werden ebenfalls mit erprobten Methoden erfüllt.

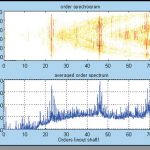

Ordnungsanalyse

Als Ordnungsanalyse wird die drehwinkelbezogene Frequenzanalyse bezeichnet. Ordnungen sind Frequenzkomponenten, die Vielfache der Bezugswellendrehzahl sind. Liefert die Kurbelwelle die Bezugsdrehzahl (1. Ordnung), so trägt beim Viertaktmotor die halb so schnell laufende Nockenwelle zur 0,5-ten Ordnung bei.

Wesentlich für die Anwendung der Ordnungsanalyse sind folgende Voraussetzungen und Potenziale:

- Neben dem Schwingungssignal muss synchron die Drehzahl erfasst werden. Durch diese Zusatzinformation können Einflüsse bedingt durch Drehzahländerungen und –schwankungen berücksichtigt werden.

- Kenntnisse zu der Motorenkinematik werden zur Parametrierung der Ordnungsauflösung sowie zur Interpretation der Ordnungslinien genutzt. Damit wird die Fehlerdiagnose nachhaltig gefördert.

Der Vorteil der Ordnungsanalyse gegenüber der traditionellen Frequenzanalyse mit FFT wird in Bild 1 anschaulich.

Hier wird ein aufwändiges digitales Resampling-Verfahren für die Ordnungsanalyse genutzt. Damit können aus zeitäquidistant abgetasteten Schwingungssignalen die drehwinkelsynchronen Abtastwerte rekonstruiert und hohe Genauigkeitsanforderungen erfüllt werden.

Ordnungsspektren bilden für viele Gütemerkmale der Motorkomponenten die Grundlage. Für besondere Fehler werden in der Praxis spezialisierte Bewertungskriterien genutzt, um ein hohes Maß an Prozesssicherheit sowie möglichst eindeutige Fehlerdiagnose (Identifikation der auffälligen Komponente) zu erreichen.

Systemtechnik

Die technischen Anforderungen und personellen Möglichkeiten des Kunden bestimmen unseren Systemvorschlag. Dabei spannt sich der Bogen der Möglichkeiten vom Blackbox-System ANOVIS-lite bis zum Analysator ANOVIS.2. Obgleich sich die Systeme für den Betreiber recht unterschiedlich darstellen, bestehen mit allen Applikationen vergleichbare Möglichkeiten der Fehlererkennung: Die Anforderungen an den Betreiber zur Systemparametrierung und Auswertung sind unterschiedlich.

Der Messkanal

ANOVIS-lite wird als intelligenter Sensor zur Schwingungsanalyse eingesetzt. Vorbestimmte Gütekenngrößen z.B. für Zahneingriffe und Wellenunwuchten werden durch ANOVIS-lite berechnet und zur Auswertung an den Messrechner am Prüfstand übertragen (Toleranzgrenzen). ANOVIS-lite stellt sich für den Prüfstandsbetreiber als Messkanal dar, gleichwertig zu einem Drehmomentkanal. Der Betreiber nutzt seine ihm gut vertraute Messsoftware sowohl zur Einstellung der Grenzen für die einzelnen Kenngrößen als auch zur Visualisierung von Kurvenzügen und Ergebnissen. Der Betreiber muss weder über vertiefende Kenntnisse in der Bedienung des ANOVIS-Systems noch zu den eingesetzten Verfahren verfügen.

Entscheidend für die Fehlererkennung ist die Definition der Kenngrößen. Darin liegt das wesentliche Know-how. Neben vertiefenden Kenntnissen zum Motor sind Kenntnisse in der Signalanalyse gefordert. MEDAV kann diese Aufgabe der Kenngrößendefinition übernehmen; nach einer angemessenen Schulung kann diese Aufgabe auch vom Werkspersonal übernommen werden. Dazu ist die Einarbeitung in die Offline-Analysesoftware des ANOVIS.2-Systems erforderlich.

Der Analysator

Der ANOVIS.2-Analysator bietet gegenüber ANOVIS-lite zusätzliche Funktionen. Die oben genannte Offline-Analysesoftware zur Einstellung von Kenngrößen ist ebenso enthalten wie die Möglichkeiten zur Visualisierung, die Bewertung der Kenngrößen (Entscheidung Gut – Fehler A – Fehler B) und vor allem die mögliche Auffälligkeitsdiagnose mit automatischer Driftkompensation, kurz das Chamäleon-Verfahren.

Das Chamäleon-Verfahren (automatische Anpassung an die Umgebung = den Prozess) ist charakterisiert durch folgende Eigenschaften: Ausgehend von voreingestellten Gütemerkmalen (Kenngrößen) werden die Grenzen für die einzelnen Merkmale automatisch ermittelt, in dem eine Serie von einigen zehn Motoren oder einer entsprechend langen Laufzeit eines Motors (bei Fertigung von Unikaten oder kleinen Stückzahlen) aufgezeichnet und ausgewertet werden. Aus dieser Stichprobe wird automatisch der mittlere Best-Motor bzw. Best-Zustand ermittelt und entsprechende Auffälligkeitsgrenzen für die Gütemerkmale bestimmt. Nachdem das Schwingungsverhalten eines Motors nachhaltig von Drehzahl und Last beeinflusst wird, sind eventuell für die verschiedenen Drehzahl- und Laststufen unterschiedliche Auffälligkeitsgrenzen für die Gütemerkmale zu ermitteln; auch dies geschieht automatisch.

Auffälligkeitsgrenzen für die einzelnen Gütemerkmale können wahlweise starr oder auch adaptiv zur Prozessdrift eingestellt werden. Varianten sind möglich.

Typische Systemrealisierung

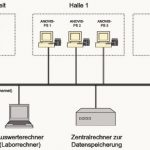

Das Systemkonzept von ANOVIS ist maßgeschneidert für die Anforderungen der Produktion und Qualitätssicherung. Kunden setzen häufig das preisgünstige ANOVIS-lite-System als Messkanal am Prüfstand ein. Messdaten und –kurven können gespeichert werden. Im QS-Labor werden Messdaten ausgewertet, Prüfvorschriften optimiert, Berichte erstellt. Dazu wird die ANOVIS-Offline-Software an einem Labor- bzw. Bürorechner genutzt. Bild 2 zeigt eine mögliche Realisierung.

Die ANOVIS-Systemtechnik unterstützt auch Nacharbeitsplätze. Die Darstellung von Messergebnissen, -kurven oder auch Arbeitsanweisungen und Anhören des Messsignals sind hilfreiche Systemfunktionen. Sofern keine Messsignalaufzeichnung erfolgen sollte, ist nur ein PC erforderlich.

ANOVIS lässt sich einfach in vorhandene Traceability-Strukturen einbinden.

Ausblick

Schwingungsanalyse ist in der Motorenproduktion eingeführt. MEDAV bietet Lösungen an als Technologieführer, auf der Basis der ANOVIS-Systemtechnik in der Fahrzeugindustrie. Diese Systemtechnik und Verfahren im Verbund mit dem Know-how aus mehreren Jahren Produktionserfahrung können vorteilhaft zur Lösung von Aufgabenstellungen für Industriemotoren (Dieselmotoren, Gasturbinen) eingesetzt werden. Damit gelingt es, gleichzeitig die Qualität zu erhöhen und die Prüfkosten zu reduzieren.

MEDAV, Uttenreuth

QE 539

Teilen: