Baumer hat mit der Baureihe CFAK kapazitive Sensoren auf den Markt gebracht, die mit großen Schaltabständen bis 30 mm arbeiten. Die robusten, für den nichtbündigen Einbau ausgelegten Sensoren gibt es in unterschiedlichen Baugrößen mit fixem oder einstellbarem Schaltabstand. Sie sind in einem robusten PBT-Kunststoffgehäuse untergebracht und kommen auch in der Prozess- oder Laborautomation zur Anwendung.

Daniel Dossenbach, Produktmanager Sensor Solutions bei Baumer und Ellen-Christine Reiff, Redaktionsbüro Stutensee

Bei der Füllstandsmessung wird die Wahl des passenden Sensors stets von den Anwendungsgegebenheiten und der Art des zu überwachenden Mediums bestimmt. Als wahre Allrounder in der Prozesstechnik gelten jedoch die vielseitig einsetzbaren, berührungslos arbeitenden kapazitiven Sensoren. Sie überzeugen durch ein gutes Preis-/Leistungsverhältnis, ihre hohe Prozesssicherheit und den geringen Wartungsaufwand. Da auch bei ihnen die Entwicklung nicht stehen geblieben ist, dürfte sich ihr ohnehin schon großes Spektrum potentieller Einsatzmöglichkeiten nun noch weiter vergrößern. Kapazitive Füllstandssensoren der jüngsten Generation arbeiten mit erweiterten Schaltabständen und eignen sich auch für bisher als eher schwierig geltende Applikationen.

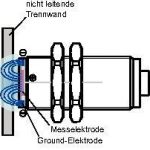

Kapazitive Sensoren überzeugen in der Füllstandsmesstechnik durch eine Vielzahl positiver Eigenschaften. Sie sind sehr robust und vielseitig einsetzbar, vor allem deshalb, weil sie sich für die Detektion sowohl metallischer als auch nichtmetallischer Objekte eignen. Ihre aktive Fläche enthält normalerweise zwei konzentrisch angeordnete Elektroden, die im Prinzip einem aufgeklappten Kondensator gleichen. Damit können die Sensoren die dielektrischen Verhältnisse in der Umgebung wahrnehmen, denn je nach Abstand und Material des Messobjekts ändert sich die Kapazität in der Messzone. Der Kondensator des kapazitiven Sensors bildet ein Streufeld. Er ist Teil eines Schwingkreises, der, sobald ein Objekt oder Medium ins Streufeld kommt, anfängt zu schwingen. Die daraus resultierende Stromänderung wird von der Elektronik ausgewertet und führt bei einem entsprechend großen Signal zum Schalten des Ausgangs.

„Blick“ durch die Wand

Da das Messfeld nichtleitende Materialien durchdringt, können kapazitive Sensoren auch durch nichtmetallische Trennwände wie Glas, Kunststoff oder Pappe hindurch detektieren. Dadurch eignen sie sich auch zur Füllstandsüberwachung von Flüssigkeiten, Pasten oder Schüttgütern, wenn das Medium durch die Behälterwand hindurch erfasst werden soll. Im praktischen Betrieb ergeben sich dadurch folgende Vorteile:

Der Sensor kommt nicht zwangsläufig mit dem Medium in Kontakt, was besonders bei aggressiven Medien sinnvoll ist. Anhaftungen oder Verschmutzungen sind nicht zu befürchten; bei reduziertem Wartungsaufwand erhöht sich die Prozesssicherheit deutlich. Gleichzeitig ist bei einer solchen Montage auch nicht zu befürchten, dass das Medium durch den Sensor kontaminiert wird.

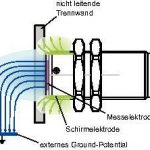

Mit konventionellen, bündig einbaubaren Sensoren lassen sich aber leider nicht alle in der Füllstandsmessung auftretenden Aufgabenstellungen zufriedenstellend lösen. Deutlich wird dies bereits an der Größe des Messfeldes. Der Vorteil des klar definierten Groundpotentials kann sich als nachteilig erweisen, weil er den Erfassungsbereich einschränkt. Der Sensorikspezialist Baumer hat entsprechend reagiert und mit der Baureihe CFAK jetzt kapazitive Sensoren auf dem Markt gebracht, die sich dank deutlich höherer Schaltabstände auch für bisher als eher schwierig geltende Applikationen eignen, zum Beispiel auch für Medien wie Alkohol oder Tinte. Die für den nichtbündigen Einbau ausgelegten Sensoren arbeiten mit einem im Vergleich zu den Vorgängermodellen deutlich größerem Messfeld. Sie eignen sich für direkten Medienkontakt oder können ebenfalls als „Durchblicker“ eingesetzt werden. Will man die Sensoren außerhalb des Behälters montieren, dürfen die Behälterwände dann ruhig auch etwas dicker sein, da Schaltabstände zwischen 4 und 30 mm dem Anwender hier ausreichend Spielraum lassen.

Der technische Hintergrund dieser Sensorgeneration ist einfach zu verstehen: In der aktiven Sensorfläche ist bei den Sensoren der neuen Generation lediglich die Messelektrode untergebracht. Das für die Messung erforderliche Groundpotential liegt außerhalb, wodurch sich der Detektionsbereich deutlich vergrößert. Das zusätzliche Schirmfeld schirmt das Messfeld von der Elektronik ab und kompensiert Verschmutzungen und Mediumrückstände auf der Sensoroberfläche.

Typische Anwendungen für die kapazitiven Sensoren der jüngsten Generation gibt es dadurch viele, da sich in den meisten Applikationen ein als zweite Kondensatorplatte nutzbarer Gegenspieler finden lässt. Da die Sensoren sowohl in M12-, M18- als auch in M30-Ausführungen angeboten werden, hat der Anwender auch hinsichtlich der Größe der aktiven Fläche ausreichend Auswahlmöglichkeiten. Die Sensoren gibt es wahlweise mit festem oder einstellbarem Schaltabstand. Sie sind in einem robusten PBT-Kunststoffgehäuse untergebracht, das auch den direkten Kontakt mit Tinten, mineralischen Schmierstoffen, Alkohol und schwachen Säuren oder Laugen verkraftet.

Anwendungsbeispiele aus der Praxis

Um den Nachschub an Tinte zu gewährleisten, muss bei einer Druckmaschine der Tintenfüllstand in den Containern überwacht werden. Die Tinten haben unterschiedliche Farben und basieren auf Wasser oder Lösungsmitteln. Die Füllstandskontrolle übernehmen kapazitive Sensoren. Sie lassen sich auch bei den beengten Platzverhältnissen gut montieren, ihr farbunabhängiges Messprinzip garantiert hohe Prozesssicherheit und auch bei direktem Mediumkontakt sind Schäden am Sensor nicht zu befürchten, da das Kunststoffmaterial lösungsmittelbeständig ist. Diese Eigenschaften sind auch bei Rollen-Offsetdruckmaschinen nützlich. Hier dient der kapazitive Sensor der kontinuierlichen Überwachung der Farbtanks.

Kontamination verhindern

Weitere Anwendungsbereiche gibt es wie Sand am Meer: das Spektrum reicht von der Verpackungstechnik bis hin zur Laborautomation, überall dort, wo Flüssigkeiten gefördert oder ab- und umgefüllt werden. Die Messung durch die Tankwand hindurch verhindert in solchen Fällen eine Kontamination der Rohprodukte. Die kapazitiven Sensoren gibt es auch in Hochtemperatur-Ausführungen. So wird beispielsweise Leimgranulat vor der Verarbeitung im Auftragesystem bei Temperaturen bis 180 °C geschmolzen. Die Füllhöhe im Behälter wird mit einem M30-Sensor detektiert. Die Teflonbeschichtung des Sensorkopfes verhindert das Anhaften von Kleberrückständen. Außerdem gewährleistet die geringe Temperaturdrift des Sensors auch bei Temperaturdifferenzen größtmögliche Prozesssicherheit. Mit der neuen Sensoren-Baureihe werden sich der kapazitiven Füllstandsmesstechnik so mit Sicherheit zahlreiche weitere Anwendungsbereiche erschließen, beispielsweise auch bei der Kunststoffverarbeitung oder in anderen Bereichen der Prozessautomation.

Baumer, Friedberg

Teilen: