Montageanlagen in der Automobil- und Elektroindustrie sowie in vielen anderen Branchen sind heute zumeist hoch automatisiert. Und: Wer Verbindungsteile und komplett vorkonfektionierte Montagesätze zuliefert, der muss zusehen, dass diese C-Teile beim Kunden nicht zu A-Problemen führen. baier&michels erfüllt mit BV-basierter Mess- und Sortiermaschine VisiSort-E auch höchste Qualitätsanforderungen, wie Fehlerquoten < 20ppm

Dipl.-Ing. Klaus Dieter Hennecke, Fachjournalist, Olpe

Streikt ein Band wegen falschen, fehlerhaften oder zu wenig gelieferten Teilen, wird´s schnell teuer. Und versagt ´gar ein sicherheitsrelevantes Verbindungsteil (Bremsen, Lenkung, ABS,…) im Einsatz seinen Dienst, wird´s ganz schnell kriminell. Nun: Mit einem Lieferprogramm von gut 4.000 lebenden Teilen ist die baier&michels GmbH nicht nur ein international erfolgreicher Just-in-time-Lieferant für Schrauben, Niet- und Einpresstechnik. Dank eigener Engineeringabteilung mausert sich das Tochterunternehmen der Würth-Gruppe zusehends zu einem anerkannten Problemlöser und Rationalisierungspartner für Verbindungstechnik aller Art. Freilich: Damit der Wachstumstrend des Unternehmens auch künftig deutlich nach oben zeigt, sind von Kunden geforderte Fehlerquoten von maximal 20 ppm strikt einzuhalten. Und: damit das gleichermaßen effizient wie zuverlässig gelingt, setzt die Qualitätssicherung in Wareneingang und Versand erfolgreich auf eine VisiSort-E.

Sicherheitsrelevante Bauteile

Hansjörg Koroschetz ist in seiner Funktion als Prokurist der baier&michels GmbH in Ober-Ramstadt stets darauf bedacht, dass der „für dieses Jahr bereits sichere Auftragseingang von über 800 Millionen Verbindungsteilen möglichst effizient und fehlerfrei abgearbeitet wird.“ Keine leichte Aufgabe! Das Lieferprogramm umfasst derzeit rund 4.000 „lebende“ Verbindungs- und Befestigungsteile für die Automobil- und Elektrobranche sowie für Industrie und Handel. Das Lieferportfolio ist vielfältig; es umfasst Schrauben, Muttern, Nieten, Scheiben, Federn, Bolzen, Stifte, Hülsen, Buchsen, Gewindeeinsätze, Distanzstücke, Ösen, Dichtungen, Kolbenstangen, zudem Einpresssysteme, Schweißsysteme, Oberflächenbeschichtungen und Sicherungsmittel. Besonders heikel: Rund 500 dieser Produkte werden in Airbags, Lenkungen, Bremsen, ABS, ESP und so weiter verbaut. Klare Sache: insbesondere für diese Teile ist 100%ige Qualität ein Muss. Bernd Günther, Leiter der Technik und in dieser Funktion mit verantwortlich für die Qualitätssicherung: „Sicherheitsrelevante Bauteile und Baugruppen müssen einfach fehlerfrei sein; da hängen zum Teil Menschenleben dran. Wir stehen als Lieferant voll in der Verantwortung.“ Aber auch bei weniger kritischen Produkten ist Qualität oberstes Gebot. „Es darf einfach nicht vorkommen, das wegen fehlerhafter Zulieferteile bei unseren Kunden eine Montagelinie stehen bleibt. Das kostet nicht nur Geld. Wir haben uns in jahrelanger Fleißarbeit einen sehr guten Ruf als Full-Service-Partner für Verbindungstechnik erarbeitet – da ist jede Reklamation ein Rückschlag.“

Insofern heißt es, die Forderungen des eingeführten QM-Systems nach QS 9000:1998 – für den Geltungsbereich Produktion von Baugruppen und Spezialschrauben aus Metall mit Entwicklung, Projektmanagement und Vertrieb von Verbindungsteilen sowie Vertrieb von Blechumform- und Verbindungsteilen – werktäglich zu leben. Gleiches gilt für die Anforderungen, die sich aus der VDA 6.1 und der ISO/TS 16949 ergeben.

Qualitätssicherungskosten optimieren

Doch das ist nicht so einfach. So stellt Baier & Michels nur einige der Verbindungsteile, zum Beispiel Spezialschrauben selber her. Der größte Teil der angebotenen Produkte wird nach Vorgaben fremdgefertigt, wodurch natürlich auch die Qualität erst einmal fremdbestimmt ist. Und: Qualitätskontrolle kostet Geld. Hansjörg Koroschetz:“ Die Kontrolle und Sortierung macht bei vielen Teilen mittlerweile 10 bis 15 % des Preises aus. Wir haben Kunden im In- und Ausland. Die Preise bestimmt der Weltmarkt. Um dem ständigen Kostenreduzierungsbedarf auch künftig gerecht zu werden, müssen wir nicht nur unsere Material- und Fertigungsflüsse auf kurze Durchlaufzeiten und minimale Umlaufbestände trimmen, sondern auch die Qualitätssicherungskosten ständig optimieren.“ Sicher sind alle Lieferanten – insbesondere die von sicherheitsrelevanten Teilen – zu einer gewissenhaften Warenausgangskontrolle verpflichtet. Anders wäre die von baier&michels etablierte Chargen-Rückverfolgbarkeit auch gar nicht zu gewährleisten. Allerdings gehen durch die Delegation der QS Einblick in und Einfluss auf die QS-Kostenkalkulation flöten. „Außerdem“, ergänzt Koroschetz, „bei zulässigen Fehlerquoten von zum Teil unter 20 Parts per Million (ppm) ist Vertrauen zwar gut, Kontrolle aber unverzichtbar.“ Wir haben selbstverständlich ein sehr gut ausgestattetes QS-Labor für alle nötigen Werkstoff-, Festigkeits-, Geometrie-, Maß- und Oberflächenprüfungen. Allerdings eignen sich diese Einrichtungen vor allem für Stichproben aber nicht für die immer häufiger notwendige 100%-Kontrolle.“

Automatisierte QS

Was also tun? Bernd Günther: „Wir haben natürlich auf dem Markt Lösungen für das automatisierte Vermessen und Sortieren von Schrauben eruiert und sind dabei durch einen Zulieferer auf die Firma visicontrol aufmerksam geworden. Dieser Zulieferer hat mittlerweile drei visiSort-E im Einsatz und ist damit sehr zufrieden.“ Und nachdem der Vertrieb und das Engineering bei visicontrol „unsere Anfrage sehr schnell und lösungsorientiert behandelt hat, haben wir bestellt.“

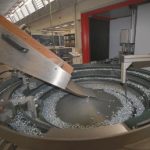

Visicontrol-Geschäftsführer Volker Jauch: „Für die automatisierte Qualitätssicherung von Schrauben existiert nach meinem Kenntnisstand derzeit keine vergleichbare Lösung.“ Zwar gibt es bereits seit einiger Zeit BV-System-basierte Mess- und Sortiermaschinen auf dem Markt. Die können allerdings weder beim Teiledurchsatz noch in punkto Zuverlässigkeit mithalten. Warum das so ist, erklärt Jauch unter anderem damit, dass „der Anstoß für die Entwicklung der visiSort-E von einem Schraubenhersteller kam, was unsere Ingenieure immer wieder zu Höchstleistungen anspornt. Bei den herkömmlichen Anlagen kommt es immer wieder zu Materialstaus und dadurch zu Maschinenstörungen. Andere an uns herangetragene Anforderungen waren möglichst kurze Rüstzeiten, ein deutlich gesteigerter Teiledurchsatz und vor allem die Möglichkeit zur kompletten Prüfung von Schrauben in einem Durchgang. Eine weiterer Wunsch war, an vorhandene Zuführmechaniken andocken zu können. Und dann steht natürlich auch in der Schraubenindustrie über jeder Investition das Diktat der Kosten.“

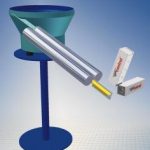

Herausgekommen ist eine kompakte Maschine, die im Vergleich zum bisherigen Stand der Technik in der Tat so etwas wie einen Meilenstein für die Kontrolle und das Sortieren von Schrauben markiert. VisiSort-E wurde konsequent auf Hochleistung getrimmt und eignet sich für Schrauben mit Durchmessern von M4 bis M8 und mit Längen zwischen 8 bis 60 mm verarbeiten lassen. Die Verarbeitung von schraubenähnlich geformten Teilen ist ebenfalls möglich.

Perfektes Zusammenspiel von Sensorik und Software

Eine wesentliche Basis für den enormen Durchsatz ist die lineare Teileführung (ohne Umlenkungen) in Kombination mit einem ausgeklügelten Zusammenspiel zwischen Sensorik und Software. So werden die aus einem Materialbunker über eine Rutsche zugeführten Prüflinge unmittelbar vor dem Prüfbereich quasi auf optimale Geschwindigkeit gebracht, indem ein speziell entwickelter Softwarealgorithmus die Schraube je nach Bedarf entweder bremst oder beschleunigt. Die eigentliche Messung erfolgt buchstäblich im kontrollierten Flug. Neben der Einhaltung einer definierten „Flugbahn“ der Prüflinge, sorgt der eingesetzte Bildverarbeitungsrechner MVS-40 net mit seiner signalprozessor-eigenen Rechenpower (quasi in Echtzeit) zusätzlich für die Auswertung von zwei Bildern (Ansichten) pro Prüfling mit jeweils mehreren Maßen und Oberflächenmerkmalen. Einzige Bedingung damit es funktioniert: Die Prüflinge sollten schaftlastig und gewaschen, die Oberfläche metallisch glänzend bis mattschwarz (brüniert) sein. Volker Jauch: „Erst das Zusammenspiel der Sensorik mit der Mechanik und der Highspeed-Software ermöglicht die geforderte Leistung. Wettbewerber mit zugekaufter Hardware- und Software werden das Prinzip vermutlich nicht so schnell abkupfern können. Außerdem haben wir wichtige Details dieser Entwicklung zum Patent angemeldet.“

Kameras aus jedem Blickwinkel

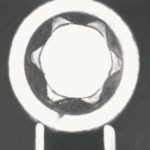

Die patente Teileführung und Teiletrennung innerhalb der VisiSort-E minimiert zudem den ungeliebten Pseudoausschuss deutlich. Ein weiteres Plus: Maschine sowie BV-Hard- und Software sind so flexibel, dass die Umrüstung in den meisten Fällen innerhalb von 30 Minuten gelingt. Bernd Günther: „Die Bedienung und Programmierung der Prüfaufträge ist schnell erlernt. Auch die Mess- und Prüfmöglichkeiten lassen zumindest bei uns bislang keine Wünsche offen.“ Was kaum wundert: So übernimmt die integrierte Seitenkamera (Durchlichtkontrolle /Schattenbild) die Fremdteil- und Spankontrolle, liefert Gesamtlänge (incl. Kopf), Schaftlänge, Schaftdurchmesser, Halslänge, Gewindeanwesenheit, Gewindelänge, Außen- und Kerndurchmesser, prüft die Anwesenheit eines Sicherungslacks, macht die Spitzenkontrolle (Schaftende), misst Kopfdurchmesser (nur runde), Kopfhöhe, den Grat am Kopfaußendurchmesser und erledigt eine Winkelmessung (z. B. Kopf/Schaft). Die Draufsichtkamera (Auflichtkontrolle) detektiert Kopfform (Typkontrolle), Schlüsselweiten (z.B. Durchmesser eines Sechskants), Aussenkonturen des Kopfes auf Verquetschungen, Ovalität des Kopfes, Kopfdurchmesser (dmin, dmax), detektiert ferner grobe Kopfrisse und grobe Kratzer (auch tangential), kontrolliert die Anwesenheit des Innenantriebs und findet auch Grate am Kopfaußendurchmesser. Weitere Features, wie etwa frei wählbare Verpackungsgrößen (Sollvorgabenkontrolle) oder auch eine (einstellbare) Fehlerabschaltung bei Wiederholungsfehlern prädestinieren die VisiSort-E für einen reibungslosen 7/24-Betrieb. Soweit ist baier&michels zwar noch nicht – dort sind mittlerweile etwa 50 verschiedene Schrauben eingefahren, was einer Auslastung von einer Schicht entspricht – aber was nicht ist, kann ja schnell werden. Hansjörg Koroschetz: „Die Qualitätsanforderungen werden permanent hochgeschraubt. Mit der visiSort-E können wir flexibel und kostengünstig darauf reagieren. Und wenn die Maschinenkapazität irgendwann ausgereizt sein sollte, wissen wir jetzt, wie zusätzliche 100%-Prüfungen effizient gelöst werden können. Genug Platz für weitere VisiSorts haben wir bereits vorgesehen.“

Visicontrol, Weingarten

QE 530

Teilen: