Durch Neuentwicklungen im Bereich der Prüfsysteme stehen Forschern und Entwicklern sehr leistungsfähige Werkzeuge zur Verfügung, um Auswirkungen von Verfahrensparametern auf das funktionale Leistungsvermögen additiv gefertigter Bauteile umfassend zu untersuchen.

Selektives Laserschmelzen (SLM) ist ein laserbasierter additiver Fertigungsprozess, bei dem Bauteile mit Hilfe von Laserenergie auf der Basis von 3D-CAD-Daten aus Pulvermaterial hergestellt werden. Die Laserenergie schmilzt die Pulverpartikel selektiv an den gewünschten Stellen des herzustellenden Produkts. Verschiedene Legierungen auf Aluminium-, Titan-, Stahl- und Nickel-Basis sind bereits verarbeitet worden. Bisher ging man davon aus, dass Materialien nicht durch Ermüdung ausfallen, solange die einwirkende Belastung unterhalb der sogenannten Dauerfestigkeitsgrenze liegt. Mit der neuen Testmethode der Ultraschallermüdung ist nun im Bereich sehr großer Lastspielzahlen (VHCF) festgestellt worden, dass Materialien auch dann noch ausfallen können, wenn die Schwingbelastung unterhalb dieser „Dauerfestigkeitsgrenze“ liegt. Dies lässt darauf schließen, dass eine derartige „Grenze“ nicht existieren kann. Einige Legierungen der beiden Gittertypen kubisch-raumzentriert und kubisch-flächenzentriert zeigen eine Verschiebung der Rissinitiierung von der Oberfläche in das Volumen im HCF- bis VHCF-Bereich.

Proben einer AlSi12-Legierung wurden mit einem SLM-System in einer inerten Argongas-Umgebung hergestellt. Quasistatische Zugfestigkeitsprüfungen wurden gemäß ISO 6892–1:2009 durchgeführt. Schwingprüfungen begannen bei einer geringen Amplitude von 30 MPa und wurden langsam mit einer Rate von 10 MPa /10^4 Lastwechsel gesteigert. Diese Laststeigerungs- und zusätzliche Einstufenversuche wurden mit einer Frequenz von 20 Hz durchgeführt. Die Ergebnisse der Prozessoptimierung, die quasistatischen und zyklischen Eigenschaften sowie die Messmethodik zur Charakterisierung der prozessinduzierten Schäden und deren Auswirkung auf die Eigenschaften sind publiziert.

Zwei Konfigurationen wurden in dieser Studie untersucht: Für Charge I wurde auf das Vorheizen der Bodenplatte (im SLM-System) verzichtet, wohingegen Proben der Charge II mit beheizter Bodenplatte (Base Plate Heating = BPH) bei 200 °C gefertigt wurden.

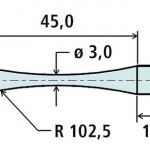

Die VHCF-Ermüdungsprüfungen erfolgten mit dem Ultraschall-Ermüdungsprüfsystem USF-2000 von Shimadzu (Halle 1, Stand 1718) bei der Frequenz 20 kHz. Dabei wird ein piezoelektrischer Kristall als Aktuator verwendet, der bei der Frequenz 20 kHz schwingt. Im Ultraschall-Ermüdungsprüfsystem sind die Schwingungen so ausgelegt, dass die durch den Festkörper (die Probe) übertragenen Longitudinalwellen mitschwingen.

Ein Prüfkörper wurde dann an einem Gewindeende am USF-2000 Prüfsystem fixiert und war am unteren Ende frei. Die Probe war so dimensioniert, dass die Maximalbelastung in der Probenmitte und die maximale Auslenkung am freien Probenende vorliegen. Um auf die hohe Testfrequenz zurückzuführende Temperaturentwicklungen zu vermeiden, wurden die Prüfkörper im Versuch mit Druckluft gekühlt und zusätzlich mit einem Impuls-Pausen-Verhältnis (Pulse-Pause Ratio) von 50 : 50 geprüft. Das heißt, das System wurde zum Beispiel für 200 ms in den Resonanzzustand versetzt und danach für 200 ms zum Abklingen der verformungsinduzierten Temperatur gestoppt.

Experimente zur Bestimmung der Ermüdungsfestigkeit bei 10^9 Lastwechseln wurden gemäß dem Treppenstufenverfahren durchgeführt. Versagt eine Probe bei Ultraschallfrequenz nach weniger als 10^9 Lastwechseln, wird die Belastungsamplitude für das nächste Experiment zum Beispiel um 5 MPa gesenkt. Versagt der Prüfkörper nicht und es wird die Grenzlastspielzahl erreicht, wird im nächsten Versuch die Belastungsamplitude um 5 MPa gesteigert. Das Versagen eines Prüfkörpers wird über die Änderung der Resonanzfrequenz detektiert. Führt ein Mikroriss zum endgültigen Bruch, reduziert die Eigenfrequenz die Arbeitsfrequenz des Systems, und der Test wird automatisiert beendet.

Mikroskopische Aufnahmen der Oberfläche der zwei untersuchten Chargen, bei denen die Restporosität nur als Gasporosität angesehen wird, zeigen: Ein Unterschied im Porenanteil der Proben ohne und mit BPH ist deutlich zu beobachten. In den Proben mit BPH fehlen großformatige ermüdungskritische Gasporen. Die Reduzierung großer Poren ist dem Entgasungsprozess in der Produktionskammer durch das Vorheizen zuzurechnen.

Die Betrachtung von Wöhlerkurven für die zwei Chargen im Bereich hoher bis sehr hoher Lastspielzahlen zeigten, dass ein Ermüdungsbruch jenseits des HCF-Bereichs in beiden Chargen stattfindet. Die Ergebnisse verdeutlichen auch, dass die Ermüdungsfestigkeit von Proben mit BPH um ca. 45 % über der von Proben ohne BPH liegen. Die Ermüdungsfestigkeit für 10^9 Lastwechsel beträgt für die Charge I 60,5 ± 4,7 MPa, für die Charge II 88,7 ± 3,3 MPa. Diese Festigkeitssteigerung ist vorrangig auf die Eliminierung von Mikroporen zurückzuführen. ■

Die Autoren

Prof. Dr. Frank Walther

Shafaqat Siddique

Technische Universität Dortmund, Fachgebiet Werkstoffprüftechnik

Jari Quassdorf

Shimadzu

Teilen: