Systempartner und Lieferant für Sondermaschinen werden heutzutage mehr denn je gefordert. Neue Produktions- und Prüfzellen müssen immer flexibler und leistungsfähiger werden. Neben ausgefeilter Mechanik hat die Bildverarbeitung einen wesentlichen Anteil an der möglichen Umsetzung von Kundenwünschen. Doch nicht jedes geeignete BV-System findet heute sofort Akzeptanz. Der Käufer verlangt eine hohe Flexibilität einhergehend mit intuitiver Bedienbarkeit und einer ansprechenden Benutzeroberfläche.

Heinz Panzer L&_P Elektroautomatisations GmbH 47877 Willich

Bei international tätigen Konzernen oder Firmen mit hohem Fremdarbeiteranteil wird zusätzlich auf eine mehrsprachige Benutzerführung und Dokumentation wert gelegt. Gerade wegen dieser Anforderungen setzt die L&P Elektroautomatisations GmbH in Willich schon seit vielen Jahren Geräte aus der Panasonic „Imagechecker“ Serie ein. Sie finden auch bei den nachfolgend beschriebenen Prüfautomaten Verwendung.

System zur Schraubenprüfung

Bei den Fertigungsprozessen für Schrauben kann es immer wieder vorkommen, dass Risse oder andere Artefakte bei der Ausformung des Schraubenkörpers auftreten. Solchermaßen defekte Schrauben stören später Produktionsabläufe, da sie zum Ausfall von Automatikschraubern oder gar zum Verlust eines wertvollen Werkstücks führen. Deshalb legt insbesondere die Automotive-Industrie großen Wert auf geprüfte Qualität. Daher hat die Firma L&P in Zusammenarbeit mit Schraubenherstellern eine schnelle 100% Kontrolle für Schrauben etabliert. Im jüngsten System findet der brandneue Imagechecker PV310 Verwendung (Bild1). Dieses kompakte und dennoch sehr leistungsstarke BV-System eignet sich durch spezielle Oberflächenprüfroutinen und einem breiten Sortiment an Grauwertfilterfunktionen optimal für diese schwierige Aufgabe.

Das Bild 2 zeigt den defekten Schraubenkopf in der Prüfstation. Mit den ringförmigen Fenstern am Außenrand der Schraube wird die Vollständigkeit des Kragens überwacht. Die Erkennung der Fehler wird durch abwechselnde Hintergrundfarben erschwert. Im gezeigten Bild liegt die Fehlstelle gerade über der Revolverkante, somit ist es dort schwarz. In den anderen Bereichen ist der Hintergrund dagegen etwas heller als das Prüfteil. Der PV310 kommt damit aber sehr gut zurecht. Auch leichte Durchmesserabweichungen beeinflussen das Prüfergebnis nicht, da die Prüfzone durch eine dynamische Größenanpassung exakt am Schraubenrand gehalten wird. Für diese Nachführung sorgen die vier am Umfang der Schraube verteilten Kantensuchelemente. Sie dienen zugleich auch noch der genauen Bestimmung des Kragendurchmessers. So kann ggf. eingegriffen werden wenn zu große Abweichungen vom Sollmaß entstehen. Risse sowie Prägefehler können aber auch im Bereich der Torx-Aufnahme auftreten. Ein weiteres Oberflächenprüfelement erkennt deshalb Fehler, die von der sternförmigen Einprägung nach außen abgehen. Das Bild der Torx-Geometrie wird zur Rotationsnachführung der weiteren Prüfelemente benutzt. Anhand der dafür nötigen Übereinstimmung (Matchings) können bereits grobe Fehlprägungen erkannt werden. Kleinere Stempelabbrüche, die mechanisch bedingt immer an der Sternspitze auftreten, werden durch die kreuzförmig angeordneten „Oberflächenchecker“ erkannt. Durch diese Kombination von Prüfungen wird sichergestellt, dass später ein störungsfreier Formschluss mit dem Schraubwerkzeug erfolgen kann.

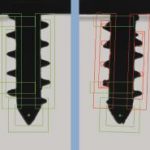

Bild 3 stellt eine weitere Kameraansicht dar. Hier wird der Schraubenkörper auf Vollständigkeit geprüft. Auch diese Prüfung ist bei genauer Betrachtung etwas anspruchsvoller als auf dem ersten Blick zu vermuten wäre. Das Problem ist die beliebige Drehlage der Schraube. Resultierend daraus steht der Gewindeanfang immer an einer anderen Stelle. Somit sieht die Kamera ein ständig wechselndes Bild der Schraubengeometrie Bei genauerer Analyse des Problems lässt sich aber feststellen, dass bei diesem Schraubentyp auf jeder Gewindeseite immer vier vollständig ausgeformte Gewindegänge zu sehen sind. Anhand dieser Erkenntnis wurde die Prüfung parametriert. Zuerst wird die Position der Schraube über zwei seitliche Kantenantastungen bestimmt. Damit werden alle weiteren Prüfzonen nachgeführt. Anschließend findet die Suche nach den je vier Gewindeflanken statt. Durch eine nachgeschaltete Bildsubtraktion kann festgestellt werden, ob ein Gewindegang nicht vollständig ausgeformt ist. Auch die Schraubenspitze wird in ähnlicher Vorgehensweise auf unzulässige Formabweichungen geprüft.

Prüfung einer gewebeverstärkten Silikondichtung

Die in Bild 4 abgebildete Gewebedichtung wird ähnlich wie herkömmliche Dichtungen aus einer Matte ausgestanzt. Bei diesem Stanzvorgang können durch Schlupf, Versatz oder Verzug in der Materialzuführung gelegentlich unvollständige Körper entstehen. Webfehler im Trägermaterial oder Verletzungen durch hartes Fremdmaterial in der Stanze führen manchmal sogar zu Löchern. Diese und weitere Fehlerbilder veranlassten den Hersteller zur Anschaffung einer optischen Prüfanlage.

Die hier vorliegenden Dichtungen (Bild 4) werden vereinzelt über einen Glasteller geführt. Eine Durchlichtbeleuchtung dient zum Auffinden von Löchern im Material und zur Analyse der Randgeometrie. Zusätzliches Auflicht auf Kameraseite hilft bei der Erkennung von Oberflächendefekten die durch Fehler in der Webstruktur des Trägermaterials oder durch starke lokale Überdehnungen entstehen können. Weil die Dichtung zwei funktionelle Löcher aufweist, müssen die Prüffenster in diesem Fall über 180 Grad Drehlage an die richtige Stelle nachgezogen werden. Zuerst ermittelt das Bildverarbeitungssystem deshalb die genauen Positionen der Funktionslöcher. Anhand des Ergebnisses platziert das System alle weiteren Prüffenster. Ebenso wie bei der Schraube werden alle Randkonturen der Dichtung mit Oberflächenprüfelementen abgefragt. Da diese ca. 50% über dem Rand liegen kann sowohl fehlendes Material als auch ein abstehender Materialrest erkannt werden. Das ist sehr wichtig, da Faserreste an den Dichtkanten unerwünscht sind.

Ein weiteres Prüfelement liegt vollständig über der Oberfläche der Dichtung. Nur die beiden Funktionslöcher wurden über zwei Masken von der Suche ausgespart. Ein spezieller Grauwertfilter zur Kontrastverstärkung erhöht die Empfindlichkeit dieses „Checkers“. Dank des Filters und der Auflichtbeleuchtung können nicht nur durchgängige Löcher erkannt werden. Auch ein leichter Farbumschlag durch Oberflächendefekte im Silikonmaterial wird sofort offensichtlich. Da alle auftretenden Fehler flächenmäßig sehr klein sind, wurden nachträglich Detailvergrößerungen in Bild 4 eingearbeitet. Neben der abgebildeten Dichtung werden noch ca. 40 andere Exemplare auf dieser Prüfanlage inspiziert. Das Spektrum reicht von nahezu transparenten Materialien über normale Ringdichtungen bis hin zum hier geschilderten Spezialtyp. Diese breite Produktpalette erfordert ein Höchstmaß an Flexibilität von der Bildverarbeitung. So ist die dynamische Größenanpassung für die Prüffenster unentbehrlich bei dünnwandigen, ringförmigen Dichtungen, da diese zu einer leichten Ovalität neigen.

Die Lösung zählt

L&P ist für seine Kunden immer auf der Suche nach möglichst effizienten Lösungen. Mit dem PV310 von Panasonic steht nun ein sehr schnelles Kompaktsystem zur Verfügung, das wegen des geringen Platzbedarfs gleichermaßen für Nachrüstungen und Neukonzeptionen geeignet ist. Im Vergleich zu bisherigen Systemen dieser Kategorie wurde sowohl der Funktionsumfang als auch die Arbeitsgeschwindigkeit erheblich gesteigert. Dadurch kann das mit einem speziellen Signalprozessor ausgestattete System mit so mancher PC-Lösung konkurrieren.

Panasonic Electric Works Deutschland GmbH, Holzkirchen

529

Teilen: