Aktuelle und prognostizierte Zuwachsraten für Systeme der Inline Messtechnik zeigen deutlich, dass hier eine den Kinderschuhen längst entwachsene Technologie existiert. Bedingt durch die Vielfältigkeit der Anwendungen und der relevanten Industrien, bestehen unterschiedliche Anforderungen an die einzusetzenden Messprinzipien. Wirtschaftlich und technologisch erfolgreiche, meist maßgeschneiderte Anwendungen lassen sich dann realisieren, wenn aus einer Technologiebox die jeweils bestgeeigneten Verfahren selektiert werden können.

Nachfolgend werden die relevanten Messtechnologien, die das Prinzip der BentelerOpticalGauge bilden, mit ihren wesentlichen Eigenschaften charakterisiert und einige typische Anwendungsbeispiele – stellvertretend für eine Vielzahl relevanter Industrien – aus dem Umfeld des Automobilbaus gezeigt.

Auswahl der geeigneten Messtechnik

Typischerweise lassen sich die Anwendungen nach verschiedenen Kriterien gruppieren. Bild 1 klassifiziert gemäß den Anforderungen an die zu erzielende Messgenauigkeit und ordnet die vorgestellten Technologien den Aufgaben qualitativ zu.

Die Auswahl der geeigneten Messtechnologie ist darüber hinaus von weiteren Kriterien getrieben. Der Oberflächenbeschaffenheit ist bei transparenten, stark reflektierenden sowie in hohem Maße absorbierenden Zuständen besondere Aufmerksamkeit zu zollen. Daneben spielt natürlich für die Inline Messtechnik vielfach die Zykluszeit eine ausschlaggebende Rolle. Sie ergibt sich aus der Produktzykluszeit und kann für aufwändige Technologien zu Anwendungsgrenzen führen, beispielsweise mit der Auswertung von Punktewolken für komplexe Bauteiloberflächengeometrien. Schließlich sind den Umgebungsbedingungen und deren Schwankungen Rechnung zu tragen, da anderenfalls das Messergebnis negativ beeinflusst werden kann – insbesondere bei raschen Änderungen von Lichteinfall und Temperatur. Da die Anlagen oftmals rauen Produktionsbedingungen ausgesetzt sind, ist der Einwirkung von Staub, Rauch und anderen Umwelteinflüssen durch Abschirmmaßnahmen zu begegnen.

Die Vorgehensweise zur Auslegung der BentelerLaserGauge verdeutlicht Bild 2. Nach Festlegung der Randbedingungen („Was soll mit welcher Genauigkeit gemessen werden?“) ist zunächst die einzusetzende Sensorik zu bestimmen. Hier sind technische und wirtschaftliche Randbedingungen abzuwägen und festzulegen. Anschließend erfolgt mit der Auslegung des gesamten Messsystems die Bestimmung, welche Sensoren ortsfest und welche robotergeführt angeordnet werden.

Technologieübersicht

Für alle vorgestellten Messtechnologien richtet sich die Ausführung der BentelerOpticalGauge nach dem jeweiligen Anwendungsfall und der Art sowie Anzahl der zu messenden Merkmale. Die Sensorik kann ortsfest oder am Roboter geführt, das Bauteil definiert gespannt oder ebenfalls robotergeführt angeordnet sein. Obwohl es sich bei der BentelerOpticalGauge als Inline Messtechnik um eine jeweils bauteilbezogene Lösung handelt, kann bei geschickter Anordnung von Sensorik und Bauteilhandling die Abdeckung unterschiedlicher Produkte und Varianten in einer Messanordnung sichergestellt werden.

2D-Messtechnik

Die 2D-Messtechnik dient – gewissermaßen als Basistechnologie in der BentelerOpticalGauge – der berührungslosen Identifikation bzw. Lageerkennung. Es lassen sich zuverlässig Informationen über Position, Drehlage und Variante der zu messenden Teile ableiten. Daneben können innerhalb bestimmter Anwendungsgrenzen auch Maße von Regelgeometrien, wie Durchmesser oder Abstände, dargestellt werden.

Photogrammetrie

Photogrammetrie bedeutet übersetzt Bildmessung und ist eine Sammlung von Methoden, um aus Fotografien eines Objektes seine räumliche Lage bzw. dreidimensionale Form zu rekonstruieren. Da die Kosten für die verwendeten Sensoren einerseits vergleichsweise gering ausfallen und andererseits hochgenaue dreidimensionale Maßinformationen ermittelt werden können, findet die Photogrammetrie in der BentelerLaserGauge zur Erfassung von Regelgeometrien eine weite Verbreitung. Bild 3 zeigt eine typische Anwendung von Geometrie- und Abstandsmessung.

Je nach Anwendungsfall kann mit oder ohne Hilfsbeleuchtung gearbeitet werden: Eine Verwendung von Projektionen, erzeugt durch Laser- oder Weißlicht auf der Bauteiloberfläche, gestatten auch die Erfassung und Vermessung von Merkmalen, die keine scharfen Kanten besitzen (z.B. Durchzüge und große Radien).

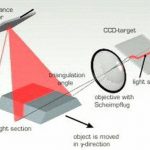

Laserlichtschnitt Triangulation

Bei der Laserlichtschnitt Triangulation wird ein Laserlichtpunkt auf das Messobjekt projiziert und mit einer Kamera beobachtet. Ändert sich die Entfernung des Messobjektes vom Laserprojektor, so ändert sich auch der Winkel, unter dem der Lichtpunkt beobachtet wird sowie die Position seines Abbildes in der Kamera. Aus der Positionsänderung wird mit Hilfe einfacher geometrischer Beziehungen die Entfernung des Objektes vom Laserprojektor berechnet. Ein Vorteil der Triangulation ist der Umstand, dass es sich um rein trigonometrische Berechnungen handelt. Die Messung kann darum sehr schnell durchgeführt oder wiederholt werden und eignet sich damit auch zur Abstandsmessung an bewegten Objekten, Bild 4.

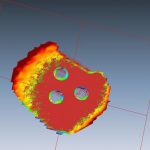

Anwendungen der Laserlichtschnitt Triangulation im Rahmen der BentelerOpticalGauge finden sich zum einen in Form der Digitalisierung von Bauteiloberflächen als Punktewolken, die anschließend mit Referenzgeometrien (entweder als CAD-Datensatz oder als Referenzgeometrie) vergleichend gemessen werden, Bild 5. Dadurch sind beliebige nicht-Regelgeometrien mit höchster Genauigkeit erfassbar. Ferner sind Oberflächenfehler wie Risse, Lunker oder Einschlüsse sicher zu identifizieren.

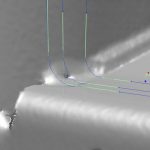

Eine alternative Anwendung des Verfahrens findet sich in der automatischen Qualitätsbeurteilung von Schweißnähten, Bild 6. Hier wird ein Sensor mit Geschwindigkeiten von ca. 30 mm/s robotergeführt über beliebige über die Länge veränderliche Schweißnähte geführt. Ermittelt werden sowohl geometrische Unstetigkeiten, wie Poren, Spritzer oder kritische Einbrände ab einer Größe von 0,2 mm, als auch das sog. Wurzelmaß der Schweißnaht. Insbesondere für hochbelastete Bauteilbereiche und Schweißverbindungen in schwieriger Nahtlage oder –form sowie für schweißtechnisch komplexe Werkstoffe und Verfahren bietet diese Technologie eine ideale Ergänzung zu im Fügeprozess integrierten qualitätssichernden Maßnahmen, wie beispielsweise der Schweißparameterkontrolle.

Kodierte Beleuchtung

Topometrische Verfahren arbeiten nach dem Prinzip der optischen Triangulation mit strukturierter Beleuchtung. Dazu werden hochgenaue, periodische Gitter auf das Messobjekt projiziert und von einer hochauflösenden Kamera unter einem Winkel zur Beobachtungsrichtung aufgenommen und an ein leistungsfähiges Bildverarbeitungssystem übertragen.

Dieses Verfahren findet in der BentelerOpticalGauge zur Ermittlung von Flächeninformationen immer dann Verwendung, wenn unregelmäßige Geometrien vorliegen oder die Beleuchtung am Messobjekt nicht konstant ist.

Wirtschaftlichkeit

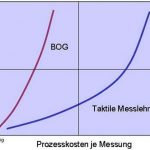

Obwohl es sich bei den vorgestellten Technologien um neue Entwicklungen handelt, bieten diese schon jetzt, verglichen mit anderen Inline Messverfahren, bedeutende wirtschaftliche Vorteile. Bild 7 verdeutlich dies in qualitativer Darstellung: Je größer die Anzahl der zu messenden Merkmale im Produktionsprozess ist, desto deutlicher wird der Investitionsvorteil der optischen Verfahren.

Darüber hinaus gestattet der flexible Aufbau der berührungslosen Messsysteme eine insgesamt verkürzte Bauzeit. Damit kommt das Prinzip der BentelerLaserGauge zum einen den immer kürzer werdenden Entwicklungs- und Realisierungszeiten entgegen und gestattet ferner bei am Ende von Produktentwicklungen stattfindenden Bauteiländerungen nur geringe Aufwendungen für eventuell notwendige Anpassungsarbeiten, Bild 8.

Beispiele

Eine hohe Anforderung an die Messgenauigkeit zeigt das Beispiel in Bild 9. Hier besteht die Aufgabe darin, verschiedene Bohrungen eines Fahrzeugachskörpers dreidimensional und bezogen auf ein Referenzkoordinatensystem zu messen. Insgesamt acht dieser Bohrungen werden mit zwei Stereokameras nach dem Prinzip der Photogrammetrie analysiert. Die Genauigkeitsanforderung im Abgleich zur KMM beträgt weniger als 0,1mm. Die Messung arbeitet mit a priori definierten Regelgeometrien, wobei eine Hilfsbeleuchtung die Reproduzierbarkeit der Ergebnisse unterstützt. Die Gründe für den Einsatz optischer Messtechnik waren in diesem Beispiel klar wirtschaftlich dominiert. Darüber hinaus hätte eine taktile Erfassung auch die Robustheit und Prozesssicherheit des Messmittels in starkem Maße negativ beeinflusst.

Benteler, Paderborn

QE 516

Unsere Webinar-Empfehlung

Erhalten Sie bei den Quality Days einen Einblick in die aktuellen Trends und neuesten Lösungen rund um die Qualitätssicherung. Diesmal steht das Thema „Optische Messtechnik" im Mittelpunkt.

Teilen: