Eine neue Generation von Interferometern mit abstimmbarer Laserquelle ermöglicht die präzise Messung diffus reflektierender sowie spiegelnder Objekte. Komponentenhersteller können ihre Prozesse mit Echtzeit-Feedback überwachen und so Ausschuss und Nachbearbeitung verringern, die Leistungsfähigkeit ihrer Produkte erhöhen und Kosten dabei einsparen.

Dr. Thomas J. Dunn, technischer Direktor der Abteilung für Messinstrumente der Corning Tropel in Fairport, USA

Immer mehr Hersteller von Präzisionskomponenten verarbeiten Werkstücke, bei denen die Toleranzen für Ebenheit, Dicke und Parallelität im Mikro- oder Submikrometerbereich liegen. Dabei stellen sie fest, dass beim Zusammenbau der Einzelkomponenten, deren individuelle Abweichungen innerhalb des Toleranzbereichs liegen, eine solche unglückliche Anhäufung von Maßabweichungen auftritt, dass das Endprodukt nicht mehr ordnungsgemäß funktioniert. Eine Lösung des Problems bietet das Nachmessen während des Montagevorgangs, so dass die Einzelkomponenten richtig angepasst werden können. Daher wird immer mehr Wert auf eine genaue Vermessung der Einzelkomponenten und der Montagevorgänge gelegt.

Herkömmliche Interferometer mit einer einzigen Wellenlänge bieten eine ausgezeichnete Höhenauflösung bei gleichmäßigen und glatten Oberfläche; sind allerdings nicht in der Lage raue Oberflächen oder den absoluten Höhenunterschied zwischen unterbrochen Bereichen zu messen. Ein gutes Beispiel für unterbrochen Bereiche sind stark zurückgesetzte Flächen, die zum Beispiel mehr als 20 mm tiefer als die Ausgangsfläche liegen können. Weißlichtinterferometer können beschränkt auch Höhenunterschiede messen – sind allerdings oft extrem langsam und unflexibel.

Die für LightGage von Corning Tropel Corp. entwickelte Methode der Interferometrie mit Frequenzabtastung überwindet diese Einschränkungen. Die Vorteile dieser Technik lassen sich am besten bei einem Vergleich mit den herkömmlichen interferometrischen Verfahren veranschaulichen.

Unterschiedliche Ansätze

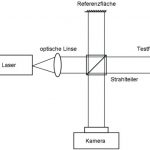

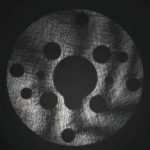

In einem Michelson-Interferometer mit einer einzigen Wellenlänge teilt ein so genannter Strahlteiler den Laserstrahl in einen Referenzarm und einen Messarm (Bild 1). Die beiden Laserstrahlen werden von ihrer Test- bzw. Referenzoberfläche reflektiert und in den Strahlteiler zurückgelenkt, wo sie wieder zusammengeführt werden. Das so entstehende Interferenzmuster wird von einer hochauflösenden Kamera aufgezeichnet. Wenn es sich bei der Referenzoberfläche um einen perfekten Spiegel handelt, zeigt das Interferenzmuster die Abweichung der Testoberfläche von einer idealen Ebene an (Bild 2).

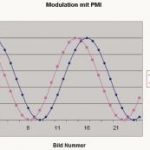

Mit herkömmlichen Interferometriealgorithmen für die Phasenmessung wird eine Höhenkarte der Testfläche erzeugt. Für die Berechnung dieser Algorithmen müssen die Phasenwechsel zwischen Mess- und Referenzarm bekannt sein. Im Michelson-Interferometer ist dies zum Beispiel möglich, indem man den Referenzspiegel mit Hilfe eines piozoelektrischen Wandlers in Schritten des Teilwellenbereichs bewegt und so eine Reihe von interferometrischen Bildern (Datenrahmen) der Oberfläche erfasst. Für jedes erfasste Bild wird zwischen dem Referenz- und dem Testarm des Interferometers ein konstanter Phasenwechsel addiert.

Bild 3 zeigt die Intensitätsvariation (oder –modulation) zweier Pixel aus Bild 2, wie sie die Kamera für alle erfassten Daten- rahmen sieht. Der Höhenunterschied h für diese beiden Pixel wird angegeben durch die Formel:

wobei l die Wellenlänge des Interferometers und F die Phasenabweichung zwischen den Pixeln ist. Um eine Höhenkarte zu erstellen wird diese Berechnung für alle Pixel im Interferogramm vorgenommen. Höhenunterschiede von mehr als einer Wellenlänge sind nur dann messbar, wenn die Oberfläche glatt genug ist, um Phasenabwicklungs-Algorithmen anzuwenden.

Diese interferometrische Technik kann sehr schnell Ergebnisse liefern, da zur Datenerfassung nur geringfügige Bewegungen des Referenzspiegels erforderlich sind. Diese Technik bietet zudem eine sehr hohe Auflösung und Genauigkeit, da ein Zyklus der Intensitätsvariation – so genannte Interferenzstreifen – einer halben Wellenlänge der Laserquelle entspricht. Die Auflösung liegt üblicherweise unter 0,01 µm.

Interferometer mit einer einzigen Wellenlänge haben zwei wesentliche Nachteile: sie können keine rauen oder diffus reflektierenden Oberflächen messen und sie können keine Höhenunterschiede zwischen unterbrochene Bereichen messen. Bei diffus reflektierenden Oberflächen ist der Höhenunterschied in einem Pixel sowie zwischen verschiedenen Pixeln oft erheblich größer als die Messwellenlänge. Dies führt zu Interferogrammen, die aussehen wie Specklemuster. In solchen Fällen ist die herkömmliche Interferometrie mit einer einzigen Wellenlänge und der Anwendung von Standard – Phasenabwicklungs-Algorithmen nicht effizient, da sich keine guten Interferenzstreifen ergeben.

Weißlichtinterferometer haben diese beiden Einschränkungen nicht. Deren optische Anordnung ähnelt dem Aufbau von Interferometern mit einer einzigen Wellenlänge, allerdings wird der Laser hier durch eine Weißlichtquelle mit Abstrahlungen in einem breiten Frequenzbereich ersetzt. Die zu messende Oberfläche wird simultan mit unterschiedlichen Frequenzen ausgeleuchtet. Weißlicht-Interferenzstreifen werden lokalisiert und sind nur sichtbar, wenn die Strahlengänge für den Referenz- und den Testarm ziemlich genau übereinstimmen. Für eine Messung muss der Referenzspiegel oder das Testobjekt genau in Beleuchtungsrichtung abgetastet werden, damit die Interferenzstreifen lokalisiert werden können.

Obwohl die Weißlichtinterferometrie sehr leistungsfähig ist, kann sie für die Messung von voluminösen oder großen Objekten unzweckmäßig sein, da Referenzoberflächen bewegt werden müssen. Außerdem steigt die erforderliche Messzeit proportional zur Größe des zu messenden Bereichs.

Frequenzabtastung

Anders als bei der Weißlichtinterferometrie ist die Messzeit bei der Interferometrie mit Frequenzabtastung unabhängig vom Messbereich. Diese Technik nutzt dieselbe optische Anordnung wie das Michelson-Interferometer, besitzt aber eine Laserquelle, die auf verschiedene Laserfrequenzen abgestimmt werden kann (Bandbreite > 10 nm).

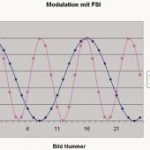

Ähnlich wie bei der Interferometrie mit einer Wellenlänge werden hier mehrere interferometrische Bilder des Messobjekts erfasst. Für jedes Bild oder für jeden Datenrahmen wird die Laserfrequenz um das gleiche Inkrement erhöht. Die Intensität der einzelnen Pixel variiert um eine Frequenz, die aus der Verschiebung zwischen Referenz- und Testarmen resultiert.

Wie bereits erwähnt ist die Modulationsfrequenz für alle Pixel bei Interferometern mit einer einzigen Wellenlänge konstant; die Phase wird gemessen, um Veränderungen der relativen Distanz über die gesamte Testoberfläche zu bestimmen. Bei der Interferometrie mit Frequenzabtastung ist die Modulationsfrequenz nicht für alle Pixel konstant; hier wird die Modulationsfrequenz direkt gemessen, um die absolute Distanz zwischen den Referenz- und den Testoberflächen zu ermitteln (Bild 4).

Ein Vorteil der Interferometrie mit Frequenzabtastung ist, dass die Höhe eines einzelnen Pixels unabhängig von den benachbarten Pixeln bestimmt werden kann. Die Modulationsfrequenz wird dabei durch die Fast-Fourier-Transformation ermittelt. Es werden keine Phaseabwicklungs-Algorithmen verwendet. Damit kann man raue und diffus reflektierende Oberflächen messen, bei denen es zwischen den einzelnen Pixeln zu großen Höhenunterschieden kommen kann (Bild 5). Genauso ermöglicht dieses Verfahren die Messung von unterbrochenen und zurückgesetzten Flächen, die mehr als 20 mm auseinander liegen.

Außerdem ermöglicht diese Technik eine Vielzahl von einzigartigen Designs für Instrumente. Da das Interferometer keine Präzisionsbewegungen ausführen muss, ist es sehr kompakt und modular und besitzt nur wenige oder keine beweglichen Teile. Die Messungen werden, unabhängig vom Messbereich, in Sekundenschnelle durchgeführt.

Ein weiteres Highlight ist, dass Interferometer und Laserquelle voneinander getrennt aufgestellt werden können (Bild 6). Eine Monomodefaser überträgt den Lichtstrahl mit variabler Frequenz zum Instrument, das den Referenzarm und die hochauflösende Kamera enthält. Dieses Design ermöglicht neue Anwendungsbereiche für die Interferometrie wie beispielsweise die In-line-Messung von Präzisionskomponenten oder –baugruppen.

Anwendungsbereich

Die Interferometrie mit Frequenzabtastung bietet viele Vorteile gegenüber herkömmlichen Verfahren: kurze Messzeiten, ein skalierbares Blickfeld für Messungen verschieden großer Objekte, einen dynamischen Bereich von bis zu mehreren 10 Millimetern, Präzision im Submikrometerbereich, Messfähigkeit bei unterschiedlichsten Oberflächengüten (von Gussteilen bis zu polierten Werkstücken) sowie Messfähigkeit bei einer Vielzahl von Materialien wie z. B. Metall, Keramik, Glas und Plastik.

Bild 7 zeigt die einfach zu messenden Parameter von individuellen Komponenten oder Baugruppen. Die unterschiedlichen Oberflächen werden A, B oder C bezeichnet. Die Ebenheit jeder Oberfläche sowie die Parallelität und die Höhenaufteilung zwischen den Flächen können mit einer Genauigkeit und Wiederholbarkeit im Submikrometerbereich gemessen werden. Mit zwei Sensoren können die Daten gleichzeitig an den beiden Stirnseiten eines Objekts erfasst werden, so dass auch die Dicke des Werkstücks gemessen werden kann.

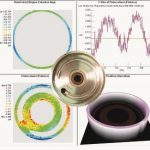

Als Beispiel für diese Technik wird in Bild 8 die Vermessung eines Werkstücks einer Kraftstoffpumpe veranschaulicht. Typischerweise wird der Kraftstoff mit einem Rotor durch einen von zwei Gehäusehälften gebildeten Hohlraum gepumpt. Im Boden einer dieser Gehäusehälften befindet sich eine Rinne, durch die die Flüssigkeit zu den Zähnen oder Schaufeln dieses Rotors fließen kann. Für einen ordnungsgemäßen Betrieb müssen Ebenheit, Parallelität und Höhe zwischen dem Außenring und der zurückgesetzten Fläche genauestens abgestimmt werden. Ein weiteres Beispiel – die Notwendigkeit besserer Lösungen für die Datenspeicherung hat die Hersteller von Festplattenantrieben veranlasst, deren Geschwindigkeit zu erhöhen (wodurch die Suchzeit verkürzt wird) und den Abstand der Schreib-/Leseköpfe zur Festplatte zu verringern (was die Datendichte erhöht). Früher mussten Entwicklungsingenieure nur die Ebenheit der Festplatte selbst beachten. Durch immer höhere Rotationsgeschwindigkeiten und immer geringere Abstände jedoch ist nunmehr die Charakteristik von Ebenheit, Parallelität und Höhe zwischen unterschiedlichen Oberflächen in den Laufwerken ein kritischer Punkt. Die in Bild 9 gezeigte Wellenscheibe ist eine kritische Komponente, die genauestens überprüft werden muss.

Leistung für die Fertigung

Die Interferometrie mit Frequenzabtastung ebnet den Weg für eine neue Generation von Messinstrumenten, mit denen die Rolle optischer Messungen in der Präzisionsfertigung ganz neu definiert werden wird. Diese Technik vereint dank der digitalen Signalverarbeitung die Möglichkeiten der Interferometrie mit einer Wellenlänge mit denen der Weißlichtinterferometrie, ohne dass eine bewegliche Optik erforderlich ist. Es gibt sehr viele potentielle Anwendungsmöglichkeiten für diese Technologie, unter anderem die Vermessung von präzisionsbearbeiteten Werkstücken und komplexen Komponentenbaugruppen.

Corning Tropel, Wiesbaden

QE 514

Teilen: