Um die hohen Ansprüche des Kunden an die Qualität trotz immer kürzer werdender Produktzyklen gleichbleibend erfüllen zu können, führen die Automobilhersteller bei der Entwicklung von neuen Modellen umfangreiche Tests durch. Die Lenkung – wichtig für Sicherheit und Fahrkomfort – wird besonders eingehenden Prüfungen unterzogen. Vom Internationalen Technischen Entwicklungszentrum der Adam Opel AG in Rüsselsheim wurde dazu ein leistungsfähiger Lenkungsprüfstand entwickelt, mit dem zeit- und kostenaufwendige Fahrversuche realitätsnah im Werk nachgebildet werden können.

Klaus Kinzinger, Geschäftsführer, Kinzinger Systeme GmbH, Rastatt

Der 97er Dreizylinder-Corsa von Opel ist das erste deutsche Auto, das serienmäßig mit elektrischer Lenkunterstützung ausgestattet ist. Bei der Erprobung des Corsa-Lenksystems im Internationalen Technischen Entwicklungszentrum (ITEZ) von Opel in Rüsselsheim waren deshalb neben den üblichen Standard-Untersuchungen auf mechanische Belastbarkeit etc. weitere Tests durchzuführen: Zu ermitteln waren die Dynamik und Dauerbelastbarkeit von Servomotor und Steuergerät, das Temperaturverhalten aller relevanten Bauteile sowie weitere Systemparameter.

Angesichts der Vielfalt der Prüfprozeduren entschloß man sich im ITEZ, einen neuen Typ von Lenkungsprüfstand zu konzipieren. Aus Rationalisierungsgründen sollte der neue Prüfstand universell für mechanische, servo-hydraulisch sowie elektrisch unterstützte Lenkungen ausgelegt sein. Um zukünftigen Anforderungen gerecht werden zu können, sollte der Prüfstand für einen weiteren Lenkungstyp vorbereitet sein: die elektrohydraulische Lenkung, welche die gute Regelbarkeit und Wirtschaftlichkeit der elektrischen Servounterstützung mit der robusten Kraft der Hydraulik verbindet.

Rationeller Prüfbetrieb

Beim Test von Lenksystemen werden im ständigen Wechsel Funktions- und Dauerlaufversuche gefahren. Bisher waren dafür jeweils speziell ausgelegte Prüfstände eingesetzt worden. In der Praxis hieß das: Abbau des Lenksystems am Dauerlaufprüfstand, Aufbau am Funktionsprüfstand und retour, eine Arbeit, die jedesmal einen halben Tag in Anspruch nahm.

Um solche Umrüstzeiten und die damit verbundenen Kosten einzusparen, wurde der neue Lenkungsprüfstand von vornherein als kombinierter Funktions- und Dauerlaufstand realisiert. Damit wurde zugleich ein weiterer Rationalisierungseffekt erzielt, denn der Prüfablauf ist jetzt insgesamt durchgängig automatisierbar. Mit einer flexibel ausgelegten Sollwertvorgabe können die Testabschnitte im Rahmen einer übergreifenden Prüfstrategie beliebig definiert und kombiniert werden. Die Bedeutung einer solchen Durchmischung für das Prüf-ergebnis liegt nach Ansicht von Opel-Prüfstandsentwickler Frank Riemer primär in der freien Anpaßbarkeit von Belastungs- und Abkühlphase. Riemer: “Für die Schädigung des Prüflings ist die Häufigkeitsverteilung der Belastung in den verschiedenen Prüfabschnitten ausschlaggebend. Um realitätsnahe Versuche zu fahren, ist die präzise Nachbildung der tatsächlichen Verhältnisse auf der Straße mit einem solchen Universalprüfstand unumgänglich.”

Dauerversuch und Funktionstests

Beim Dauerversuch wird der reguläre Fahrbetrieb nachgebildet. Gefahren wird ein Belastungsmix aus Autobahn, Landstraße, Stadtverkehr und Parkieren. Der Prüfstand kann dabei – auch dies ein Novum – die Einfederung nachbilden, die bei beladenem Fahrzeug und bei Kurvenfahrt auftritt. Die Praxistauglichkeit des Lenksystems läßt sich dadurch noch näher an der Realität erproben.

Zu bestimmten Zeitpunkten wird der Dauerversuch automatisch unterbrochen und überprüft, ob die Lenkung ordnungsgemäß arbeitet bzw. die Systemspezifikation noch eingehalten ist. Bei diesen Funktionstests wird bis an die Grenzen der zulässigen Belastbarkeit herangefahren, manchmal sogar darüber hinaus. Bei Opel wird beispielsweise der sogenannte “Bordsteintest” durchgeführt: Die Lenkung wird arretiert und mit langsamen, aber sehr hohen Seitenkräften beaufschlagt. Geprüft wird dabei, wie sich die Lenkunterstützung verhält und ggf. aufgrund von Erwärmungen am Leistungsteil abschaltet. In der Realität hat diese Reaktion zu erfolgen, wenn das Fahrzeug sehr nahe am Bordstein eingeparkt ist, und der Fahrer den Versuch unternimmt, die Vorderräder mit Hilfe der Servounterstützung gewaltsam zum Einschlagen zu bringen.

Parametrierung und Bedienung

Am Prüfstand erfolgt die Eingabe von allen Betriebsdaten und Prüfparametern, die Skalierung der Sensoren, die Einrichtung von Warn- und Abschaltgrenzen ebenso wie die spätere Bedienung des Prüfablaufs über eine zentrale Windows-Bedienoberfläche. Über dieselbe Oberfläche werden auch die voll im System integrierten Hydraulikregler parametriert und in speziellen Testläufen optimiert.

Als Betriebsmodi sind Hand- und Automatikbetrieb möglich. Zur Definition des Prüf-ablaufs im Automatikbetrieb – Funktionstests und Dauerlaufphasen – dient das in der Abbildung gezeigte “Blockprogramm”. Mit den drei Schaltern Oszi1, Oszi2 und Oszi3 können alle für den Prüfbetrieb relevanten Größen, also nicht nur die eigentlichen Meßwerte, sondern auch die Soll- und Istwerte der Hydraulikregler samt allen internen Reglergrößen auf bis zu drei Oszilloskopen dargestellt werden. Die Kanalbelegung der Oszilloskope ist vom Anwender frei wählbar.

Klartextanzeigen geben während des Betriebs an, welche Aktion im aktuellen Prüfabschnitt gerade ausgeführt wird. In der Statuszeile wird angezeigt, ob die Prüfung ordnungsgemäß verläuft oder gerade eine Störung vorliegt. Bei Betätigung der Taste “Zustand” wird der Status detailliert dargestellt. In einem durchlaufenden Protokollfenster werden dabei alle bisher aufgetretenen Störungen, Warnmeldungen und ggf. vom System herbeigeführten Unterbrechungen des Prüfablaufs mit Angabe von Datum, Uhrzeit und Grund für die Unterbrechung im Klartext ausgegeben. Alle Bedienereingriffe werden ebenfalls mitprotokolliert. Eine Kopie des Bildschirmprotokolls wird ständig in eine Datei geschrieben.

Realisierung des Systems

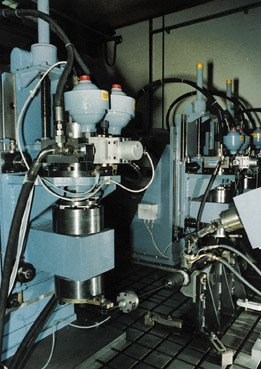

Die Lenkungsprüfstände wurden mit dem seit 1993 im ITEZ standardmäßig eingesetzten HYDRA-System des Rastatter Herstellers Kinzinger Systeme realisiert. Die Verwirklichung des Opel-Konzepts eines sehr flexibel und universell einsetzbaren Lenkungsprüfstands konnte dadurch mit vergleichsweise geringem Arbeitsaufwand umgesetzt werden. Möglich war dies vor allem durch Einsatz von Standardsoftware: Die PC-Bedienoberfläche wurde unter Visual Basic erstellt, die Programmierung des HYDRA-Frontends erfolgte mit den leistungsstarken, graphisch orientierten Standardtools der GfS, Aachen. Mit HYDRA als Echtzeit-Frontend konnten alle für den Betrieb erforderlichen Funktionen – Sollwertvorgabe, Messung, Steuerung, Überwachung und die Regelung aller Achsen – innerhalb eines homogen integrierten Systemkonzepts problemlos abgedeckt werden.

Vorbildlich war auch die Effizienz, mit der das Gesamtprojekt arbeitsteilig durchgeführt wurde: Die Mechanik der Lenkungsprüfstände wurde von PST, Duisburg, mit SPS-basierter “Grundintelligenz” ausgestattet, auf der HYDRA wiederum als übergeordnetes MSR- und Automatisierungssystem aufsetzen konnte. Während der Applikationsentwicklung, die bei Kinzinger parallel zum Arbeitspaket von PST durchgeführt wurde, konnte der Prüfstand vollständig auf HYDRA simuliert werden. Der in dieser Phase noch gar nicht vorhandene Prüfstand wurde in Rastatt gewissermaßen “virtuell” getestet und in Betrieb genommen. Die tatsächliche Inbetriebnahme der Prüfstände vor Ort bei Opel war dadurch so gut vorbereitet, daß sie in zwei Tagen abgewickelt werden konnte.

Die Praxis

Das Konzept des Universal-Lenkungsprüfstands hat sich in eineinhalb Jahren Praxis bei Opel bewährt. Die Funktionalität der Prüfstände wurde zwischenzeitlich für weitere Lenkungen modifiziert und erweitert. Derzeit steht die Beschaffung von weiteren Lenkprüfständen an, mit denen die Nachbildung des realen Fahrversuchs noch weiter perfektioniert werden soll: Zusätzlich zu den Lenkmanövern wird das gesamte Lenksystem in drei Achsen entsprechend der Fahrbahnanregung gerüttelt.

Die Integration dieser im Gesamtkonzept des Prüfstands ursprünglich nicht vorgesehenen Freiheitsgrade ist wegen der offenen Systemphilosophie von HYDRA kein Problem. Schließlich muß dabei kein neues externes Gerät integriert werden: es genügt eine einfache Erweiterung der I/O-Kanäle, des graphisch definierten HYDRA-Programms und der Bedienoberfläche.

Seit der Systementscheidung des ITEZ für HYDRA hat das System in vielen Einsätzen bei Opel und bei anderen Automobilherstellern sowie -zulieferern seine Effizienz und Verläßlichkeit bewiesen. Im letzten Jahr konnte der Aktionsradius des HYDRA-Herstellers im Rahmen einer strategischen Partnerschaft mit IndustrieHansa, einer 100 %-igen Tochter des österreichischen VOEST-ALPINE-Konzerns, entscheidend erweitert werden. Durch die enge Einbindung in den Konzern hat Kinzinger jetzt Zugriff auf alle Ressourcen, die zur verantwortlichen Realisierung von Gesamtprojekten benötigt werden, und zwar von der Planung über die Realisierung und Dokumentation bis hin zu Wartung, Service und Support.

Weitere Informationen A QE 601

Teilen: