Moderne Multisensor-Koordinatenmessgeräte haben einen breiten Einsatzbereich mit unterschiedlich komplexen Messaufgaben. Die Qualifikation der Gerätebediener reicht dabei vom wenig geschulten Mitarbeiter, der nur gelegentlich einige Maße misst, bis zum Spezialisten, der mit allen verfügbaren Möglichkeiten dieser Gerätetechnik auch sehr schwierige Messaufgaben löst. Hierdurch ergeben sich unterschiedliche Arbeitsweisen, die durch die Struktur der Software für die Gerätebedienung optimal unterstützt werden.

Dipl.-Phys. Bernd Weidemeyer, Werth Messtechnik GmbH

Zum Beispiel sind dem Bedienerniveau angepasste, unterschiedliche Zugangsebenen zum Messgerät verfügbar. Abhängig von der Einbindung des Koordinatenmessgerätes in die Unternehmensumgebung bestehen weitere Anforderungen hinsichtlich Schnittstellen zur CAD-Welt und zur statistischen Auswertung in unternehmensübergreifenden CAQ-Systemen.

Diesen Anforderungen wird am besten eine modulare Softwarestruktur wie bei der Werth Messsoftware WinWerth gerecht.

Je nach Einsatzfall und Ausbildungsniveau des Bedieners werden die gewünschten Module und Bedienoberflächenkonfigurationen passwortgesteuert freigeschaltet. Somit können mit einer einheitlichen Softwareumgebung Geräte vom einfachen 2D- Messprojektor bis zum komplexen 3- bis 5-Achs-Koordinatenmessgerät mit vielen Sensoren betrieben werden. In ergonomischer Weise können jedem Anwender die Funktionen und Werkzeuge zur Verfügung gestellt werden, die er beherrscht und benötigt.

Mit einem Tastendruck zum Messergebnis

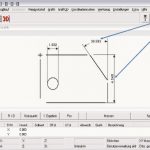

In der täglichen Praxis besteht oft die Aufgabe, mal schnell einige wenige Maße an Fertigungsteilen zu bestimmen. Dies geschieht auch durch Mitarbeiter, die normalerweise nicht mit der Bedienung von Koordinatenmessgeräten vertraut sind. Um in diesem Umfeld ein effektives Arbeiten zu ermöglichen, wird die Bedienung auf das Nötigste beschränkt. Die Intelligenz der Software übernimmt z. B. die Auswahl des für die Auswertung notwendigen Objektbereiches oder die richtige Auswahl der notwendigen Verknüpfungsalgorithmen zum Ermitteln von Distanzen und Winkeln. Bild 1 zeigt die für diese Anforderungen eingestellte Bedienoberfläche.

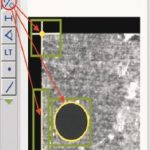

Um z.B. einen Durchmesser zu messen, positioniert der Bediener die zu messende Bohrung etwa in die Mitte des Monitors, auf dem das Kamerabild dargestellt wird. Er drückt die Taste Messen – sofort werden der Bohrungsdurchmesser und ihre Position automatisch gemessen und grafisch dargestellt. (Bild 2)

Zur Messung einer Distanz positioniert der Bediener die erste Objektkante etwa in die Mitte des Monitors und drückt Messen und wiederholt das gleiche mit der zweiten Objektkante. Beide werden als Geraden in der Grafik dargestellt. Dort werden sie jetzt per Mausklick angewählt; durch erneutes Messen wird automatisch die Distanz berechnet und im Ergebnisfeld angezeigt (Bild 1). Bei dieser Vorgehensweise laufen im Hintergrund viele Aktionen vollautomatisch ab, die dem Bediener Entscheidungen abnehmen und Fehlerquellen ausschließen.

Alle Geometrieelemente werden lagerichtig und maßstäblich dargestellt, auf Wunsch auch ausgewählte Istmaße bzw. Maßbezeichnungen. So entsteht ein grafisches Messprotokoll. Für die Messung großer Geometrieelemente steht der Automodus zur Verfügung, in dem nur wenige Messpunkte vom Bediener aufgenommen werden müssen, die übrigen vielen Messpunkte werden automatisch gemessen.

Komfortable Programmerstellung mit Hilfe der CAD-Daten

Noch komfortabler wird das Messen durch die Nutzung von CAD-Daten; dies soll am Beispiel einer Leiterplatte mit 300 Bohrungen erläutert werden. Nach dem Import der CAD-Zeichnung in die Messsoftware WinWerth wird die Zeichnung wiederum in der Grafik dargestellt. Dann wird die Leiterplatte an definierter Position auf den Messtisch gelegt oder eingemessen. Danach wird das Messen der Bohrungen allein durch Anklicken in der Grafik ausgelöst. Der Joystick wird nicht mehr benötigt, aufwändiges Suchen der zu messenden Elemente entfällt. Durch Aufziehen eines Bereiches der CAD-Zeichnung werden alle darin liegenden Geometrieelemente, z. B. die oben genannten 300 Bohrungen automatisch gemessen und alle Durchmesser und Mittelpunktskoordinaten x und y ausgegeben.

Analog kann das Messgerät mit dreidimensionalen CAD-Daten gesteuert werden. Die Auswahl der zu messenden Flächen erfolgt durch Anklicken der CAD-Patches. Durch die Software werden automatisch die Messpunkte verteilt und gemessen. Es können wahlweise alle Sensoren des Koordinatenmessgerätes eingesetzt werden. Aus diesen Messpunkten können wiederum Maße berechnet werden. Nach automatischer Besteinpassung werden die Abweichungen zur CAD-Oberfläche farblich dargestellt (Bild 3). Grün und Blau bedeutet innerhalb Toleranz, Rot und Violett außerhalb Toleranz. Die Farbintensität zeigt den Betrag der Abweichung. Anschaulich können notwendige Korrekturen am Fertigungsverfahren sichtbar gemacht werden (z. B. Werkzeugkorrektur).

Die gleiche Softwarekonfiguration kann auch ohne das Messgerät betrieben werden. Auf einer sogenannten CAD-Offline-Arbeitsstation können die Programme am CAD-Modell erstellt und getestet werden. Es wird so teure Maschinenzeit eingespart und die Prüfpläne sind bereits fertiggestellt, wenn das erste Messobjekt gefertigt ist. Messobjektbezogene Einflussfaktoren können dann in einem Testlauf im Einzelschrittbetrieb oder durch Editieren nachbearbeitet werden.

Der Vorteil der hier beschriebenen Lösung liegt insbesondere auch darin, dass mit einer durchgängigen Bedienerphilosophie gearbeitet werden kann. Durch Nutzung der gleichen Softwarepakete sind Inkompatibilitäten weitgehend ausgeschlossen. Dies ist bei vom Messgerätehersteller unabhängigen Programmierarbeitsplätzen nicht der Fall. Bild 4 zeigt den auf diese Weise erzeugten Prüfplan beispielsweise im 2D-Grafikfenster. Man kann ebenfalls erkennen, auf welche Weise die Messpunkte bzw. Bildverarbeitungsmessfenster am CAD-Modell verteilt werden. Es wird so eine sehr anschauliche Simulation des Messablaufes schon im Offline-Betrieb möglich.

Einfache Bedienung, in der Fertigung wichtig

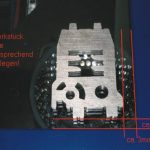

Für den Einsatz von Koordinatenmessgeräten in der Fertigung muss sichergestellt werden, dass nicht geschultes Personal problemlos messen kann. Durch geeignete Software kann dies realisiert werden. Der Fertigungsmitarbeiter scannt als erstes mit dem am Gerät befindlichen Barcode-Leser den Barcode des Werkstücks. Daraufhin wird auf dem Monitor ein Digitalfoto des Messobjektes inklusive der Vorrichtung dargestellt. Der Mitarbeiter erkennt, wie das Messobjekt in das Messgerät einzulegen ist (Bild 5). Nun muss er nur noch die Startmeldung quittieren; das Gerät startet die Messung und gibt am Ende des Messablaufes ein Messprotokoll mit den gewünschten Maßen sowie z.B. einen Konturvergleich des Bauteiles mit der CAD-Kontur aus.

Das Gerät kann auch gleichzeitig mit mehreren Paletten mit verschiedenen Messobjekten bestückt werden, wobei beim Start der Messung automatisch überprüft wird, ob die richtigen Paletten aufgelegt wurden. Die Bestückung des Messgerätes mit den Paletten kann alternativ durch automatische Zuführsysteme geschehen, sodass mannlose Messungen möglich sind.

Kann eine Messung aufgrund grob falscher Bauteile – z.B. ein Steg ist um 5 mm versetzt zur Sollposition – nicht durchgeführt werden, wird diese automatisch übersprungen. Die weiteren Bauteile werden gemessen. Im Anschluss kann die Problemstelle erneut automatisch angefahren werden, und der Bediener prüft visuell nach.

Komfortables Ändern bestehender Programme

Zum Ändern eines bestehenden Messprogramms wird dieses analog bekannten Windowsapplikationen wie z.B. Word über Datei öffnen in WinWerth geladen. Daraufhin werden alle Elemente in einem Merkmalsbaum und die Messergebnisse im Ausgabefeld dargestellt.

Es bestehen nun viele Möglichkeiten, das Programm zu ändern, zu ergänzen, Programmteile zu löschen oder eine Kurzvariante für wenige Prüfmerkmale zu erstellen. Es können Elementmessungen im Merkmalsbaum per Drag & Drop an eine andere Stelle verschoben werden, um z.B. die Fahrwege zu optimieren. Es ist möglich, Elemente oder ganze Bereiche zu kopieren, um sehr schnell zum benötigten Programm zu gelangen. Soll zum Beispiel die obere Toleranz eines Durchmessers von 0,05 mm auf 0,03 mm geändert werden, so wird im Merkmalsbaum das entsprechende Merkmal ausgewählt. Im Ausgabefeld von WinWerth wird dieser Wert angezeigt und kann einfach geändert werden. Genauso wird zur Änderung von Lichteinstellungen nach Anwahl des entsprechenden Eintrages im Merkmalsbaum das Lichtmenü mit den aktuellen Einstellungen angezeigt. Dort können die Werte mit Schiebereglern geändert werden. Die Bedienung erfolgt in gewohnter Weise wie beim Einlernen.

Eine weitere Methode zur Änderung bestehender Programme stellt der Modus Autostep dar. Hierbei kann der Bediener mit den Möglichkeiten des Einlernens bestehende Programme ändern. Das vorhandene Messprogramm wird schrittweise oder bis zu einer markierten Position abgearbeitet und die Bedienoberfläche ständig mitgeführt. Der Bediener kann nun beliebig Einstellungen ändern oder Messungen einfügen und löschen und sieht sofort das Ergebnis. Will der Bediener z.B. die Messung einer zusätzlichen Bohrung einfügen, springt er durch Setzen einer Marke im Merkmalsbaum an die gewünschte Stelle des Programms. Das Messgerät positioniert den Sensor automatisch über die Bohrung. Nun kann die Messung der Bohrung mit entsprechender Beleuchtung eingelernt werden. Weitere Änderungen und Ergänzungen können analog durchgeführt werden.

Auch für den Fall, dass der Bediener das Einlernen eines Programms unterbrechen muss, um z.B. andere Teile zu messen, ist die optimale Lösung vorhanden: Der Bediener beendet das Einlernen und erledigt dann die anderen Messaufgaben. Zum Fortsetzen des Einlernvorganges öffnet er das bis dahin erstellte Programm und ist sofort in der Lage, das Einlernen fortzusetzen.

Für die verschiedenen Anwendungen und Einsatzbedingungen stehen spezielle Softwaremodule zur Verfügung. Hierzu gehören das Modul zum automatischen Generieren von Messprogrammen für rotationssymmetrische Werkzeuge aus den Schleifparametern, ein Modul für die Wellenmessung (inkl. Kurbel- und Nockenwellen), das Wälzfräsermodul, ein Modul zum werkergerechten Messen von 2-D-Teilen durch Scanning und viele weitere. Das Ziel besteht darin, die Qualität der Endprodukte zuverlässig und schnell mit hoch entwickelter Koordinatenmesstechnik zu prüfen und dabei den Bedienaufwand für den Anwender niedrig zu halten.

Werth, Giessen

QE 520

Teilen: