Die automatisierte Messtechnik befindet sich in vielen Industriezweigen in einem Dilemma, da sie einerseits schnell, präzise und kostengünstig Produktmerkmale erfassen und andererseits flexibel für verschiedene Bauteiltypen einsetzbar sein muss. Im Bereich der automatisierten Ultraschallprüfung sind vor allem Anlagen bei einfach geformten Massenprodukten (Schienen, Bleche, Knüppel etc.) oder bei Sonderanwendungen (CFK-Karosserieteile, Nukleartechnik etc.) im Einsatz. Für eine schnelle, automatisierte Ultraschallprüfung in der variantenreichen Kleinserie existieren dagegen kaum fertigungsintegrierte Konzepte. Die Prüfung komplexer Bauteile ist in diesem Umfeld noch vielfach geprägt durch manuelle Tätigkeiten oder aufwändige, separate Prüfstände.

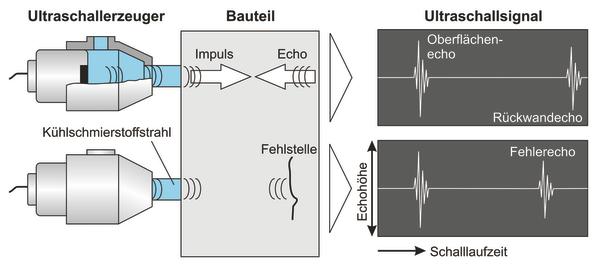

Ultraschall bezeichnet mechanische Schwingungen oberhalb der menschlichen Hörschwelle von ca. 20 KHz. Prüftechnisch genutzter Ultraschall im MHz-Bereich arbeitet vollkommen zerstörungsfrei und zeichnet sich durch eine gute Materialdurchdringung bei Metallen von bis zu einigen Metern aus. Eine häufig verwendete Variante ist das Impuls-Echo-Verfahren, bei dem ein einzelner Ultraschallsensor Schallimpulse erzeugt und empfängt (Bild 1). Die prüf- bzw. messtechnische Nutzung erfolgt hier durch Interpretation von Höhe und Laufzeit der Schallreflexionen (Echos) von Fehlstellen. Bei Kenntnis der Schallgeschwindigkeit des zu prüfenden Materials lässt sich darüber hinaus die Fehlstellenlage bestimmen.

Sensorkonzept

Um den Anforderungen nach größerer Flexibilität und einem Inline-Einsatz von Ultraschallsystemen in der Kleinserie nachkommen zu können, wurde am WZL ein automatisch einwechselbarer Ultraschallsensor entwickelt (Bild 2). Das System ermöglicht die automatisierte Ultraschallaufnahme von Werkstücken direkt auf einem Bearbeitungszentrum sowie die 3D-Visualisierung des Bauteilinneren. Anschließend kann eine Wandstärkenmessung von verdeckten Bauteilgeometrien oder die Identifikation von Werkstofffehlern durchgeführt werden.

Zur Schallerzeugung werden kommerziell erhältliche Ultraschallfreistrahlprüfköpfe verwendet, welche die Schallimpulse verschleißfrei über einen 10–20 mm langen Fluidstrahl als Schallbrücke in das Bauteil übertragen. Als Übertragungs- bzw. Koppelfluid wird der in der Maschine vorhandene Kühlschmierstoff mit unveränderter Zusammensetzung verwendet. Der Kühlschmierstoff wird dem Sensor über eine separate Niederdruckpumpe zugeführt, um turbulente Strömungen im Strahl zu vermeiden, die die Schallübertragung stören können. Lediglich Spänereste werden herausgefiltert, um Beschädigungen des Sensors und Signalstörungen auszuschließen.

Durch die Verwendung eines standardisierten HSK-63A-Werkzeugträgers als Konstruktionsbasis wird die Unterbringung des Sensors im Werkzeugmagazin der Fräsmaschine ermöglicht. Je nach Spezifikationen der Messaufgabe können unterschiedliche Schallerzeuger über Adapterhülsen im Sensor montiert werden. Bild 3 zeigt den Sensor eingewechselt in die Hauptspindel der Fräsmaschinen während eines Messvorgangs an einem Freiform-Probebauteil.

Um eine schnelle, voll automatisierte Einwechslung des Sensorsystems zu realisieren, wurde im Arbeitsraum der Fräsmaschine eine Schnittstelle zur Koppelfluid- und Signalanbindung entwickelt. Der Anschluss bzw. die Trennung des Sensors vom Koppelmodul erfolgt über NC-Unterprogramme. Während einer Fräsbearbeitung wird das Koppelmodul in eine Parkposition am Spindelgehäuse eingerastet und der Sensor in das Magazin gewechselt. Auf diese Weise sind die empfindlichen HF-Kontakte vor Kühlschmierstoff spritzgeschützt und die Einschränkung des Arbeitsraums der Maschine wird minimiert.

Ultraschallmessung

Während des Messablaufs bewegen die Verfahrachsen der Fräsmaschine den Ultraschallsensor NC-gesteuert über das Bauteil. Die Messpunkte des Sensors auf der Scanbahn werden von einem Messrechner initiiert und haben einen sensorabhängig einstellbaren Abstand von typischerweise 0,5 bis 1 mm. Um optimale Schallreflexionen für die spätere Bildgebung zu erhalten, müssen die Ultraschallwellen parallel auf die Bauteiloberfläche auftreffen. Der Kühlschmierstoffstrahl muss daher stets senkrecht zur Oberfläche des Prüfobjekts positioniert sein.

Beim Einsatz in 5-Achs-Bearbeitungszentren können auf diese Weise auch innere Strukturen von Bauteilen mit komplex geformten Freiformoberflächen erfasst werden. Die Generierung der Verfahrbewegungen geschieht über eine CAD/CAM-Software. Dabei ist von Vorteil, dass für eine Vielzahl von Messaufgaben die NC-Fräsprogramme der Bauteilendkontur mit geringen Modifikationen für den Messvorgang übernommen werden können.

Die Visualisierung einer 5-Achs-basierten Messung erfordert jedoch eine aufwändige Koordinatentransformation sowie weitere Datenverarbeitungsschritte, um das Messvolumen konsistent und unverzerrt darstellen zu können. Dafür werden zunächst die fünf Achspositionen und die Ultraschalldaten in Form von Echohöhen und Laufzeitinformationen für jeden Messpunkt gespeichert. Um den einzelnen Echos jedes Messpunkts Volumeninkremente im Bauteil zuordnen zu können, müssen aufgrund unterschiedlicher Schallgeschwindigkeiten die Laufzeitanteile des Signals im Kühlschmierstoff und im Material bestimmt werden.

Die Trennung der Laufzeitanteile erfolgt über die Detektion des Echos an der Bauteiloberfläche im Ultraschallsignal. Die Schallgeschwindigkeiten können bei hohen Genauigkeitsanforderungen oder für Wandstärkenmessungen ggf. gesondert an einem Kalibrierkörper im Arbeitsraum der Maschine bestimmt werden.

Bild 4 zeigt ein Freiform-Probebauteil aus Aluminium, welches die Außenkonturen einer Turbinenschaufel nachbildet. Die Abmaße betragen ca. 120 mm x 120 mm x 90 mm. Das Bauteil wurde in der Fräsmaschine von der oberen, konvexen Seite mittels einer 5-Achs-Simultan-Bewegung gescannt. In der Mitte des Bauteils wurden vier Bohrungen mit 4 mm Durchmesser eingebracht, die als Ersatz für Fehlstellen dienen sollen. Mit dem hier verwendeten 10 MHz-Sensor sind auch deutlich kleinere Fehlstellen in größeren Tiefen detektierbar. So wurden an Kalibrierkörpern Ersatzfehlstellen bzw. Bohrungen mit 1 mm Durchmesser in einer Tiefe von 140 mm noch sicher erkannt.

Um die zu verarbeitenden Datenmengen zu reduzieren, ist eine Rundung der Koordinatenwerte bzw. eine Rasterung des Visualisierungsvolumens entsprechend des Auflösungsvermögens des Sensors in definierte Voxel sinnvoll. Voxel bezeichnen im Allgemeinen Volumeninkremente, denen neben der räumlichen Lage ein Eigenschaftswert (hier: Echointensität) zugeordnet wird. In Bild 5 ist die dreidimensionale Visualisierung des Bauteils mit einer Kantenlänge des Voxelrasters von 0,25 mm dargestellt.

Gut zu erkennen sind die Bauteilober- und -unterseite sowie die vier Bohrungen, die Werkstofffehler repräsentieren sollen. Die fehlerfreien Bereiche des Bauteils wurden zur besseren Übersichtlichkeit über eine Schwellwertfilterung ausgeblendet. Die Bohrungsechos und deren Merkmale können zu Auswertungszwecken über die Segmentierungsfunktion der Visualisierungssoftware extrahiert werden (hier: rot markiert). Erkennbar sind ebenfalls Einschnitte im Echofeld der Bauteilunterseite, die den akustischen Schatten der Bohrungen darstellen.

Die Seitenflächen sind nicht visualisiert, da sie bei der gewählten Einschallrichtung keine detektierbaren Reflexionen bedingen. Im Bedarfsfall können auch Messungen von anderen Bauteilseiten durchgeführt und in der Visualisierung überlagert werden. Dies ist insbesondere bei Fehlstellen (z.B. Rissflächen) sinnvoll, die ein stark richtungsabhängiges Reflexionsverhalten aufweisen.

Zusammenfassung und Anwendungsbeispiele

Die maschinenintegrierte Ultraschallprüfung kann je nach Bedarf am Roh- oder Fertigteil durchgeführt werden. Wird eine Endprüfung durchgeführt, kann in vielen Fällen das NC-Bearbeitungsprogramm der Endkontur für den Messablauf verwendet werden. Als Messergebnisse können Schnittbilder oder eine 3D-Visualisierung der inneren Bauteilstruktur erzeugt werden, die über Bildverarbeitungsverfahren für schnellstmögliche Prüfaussagen automatisiert auswertbar sind.

Dieses Ultraschallprüfsystem kann, aufgrund der automatisierten Wechselvorrichtung, ebenfalls flexibel prozessintermittierend eingesetzt werden. Ein Beispiel hierfür ist die Wandstärkenmessung im Bereich von Bohrungen in Zylinderköpfen oder Turbinenschaufeln.

Eine weitere mögliche Anwendung dieses Systems ist die Werkstoffprüfung bei gebrauchten Schmiedegesenken oder Extruderschnecken, die durch Auftragschweißen erneuert werden. Hier kann vor der spanenden Endbearbeitung in einer Aufspannung die Schweißzone auf Risse oder Einschlüsse geprüft werden.

Werkzeugmaschinenlabor WZL der RWTH Aachen, Lehrstuhl für Fertigungsmesstechnik und Qualitätsmanagement, Aachen

QE 520

Prof. Dr.-Ing. Robert Schmitt, Inhaber des Lehrstuhls für Fertigungsmesstechnik und Qualitätsmanagement und Mitglied des Direktoriums des Werkzeugmaschinenlabors WZL der RWTH Aachen Dipl.-Ing. Philip Hafner, Leiter der Forschungsgruppen „Koordinatenmesstechnik“ und „Bildgebende Verfahren“ am Lehrstuhl für Fertigungsmesstechnik und Qualitätsmanagement des WZL