Auch für in Massen produzierte Kleinteile lohnt sich der Einsatz von industriellen Bildverarbeitungssystemen, um Qualität der ersten Klasse zu gewährleisten. Bei NP Plastics werden kleine Kunststoffrollen für Aktenordner 600mal pro Minute in drei Dimensionen geprüft – mit Digitalkameras von Allied Vision Technologies.

In jedem Büro stehen sie unscheinbar in Reih und Glied: Aktenordner in verschiedenen Formaten. Die feine Hebelmechanik dieser Ordner sorgt auch bei voller Ladung für den festen und stabilen Verschluss der Ringe und sogleich für einfaches auf- und zumachen ohne großen Kraftaufwand. Wer hätte gedacht, dass die kleinen unscheinbaren Plastikrollen dieses Verschlussmechanismus, die millionenfach produziert werden, mit aufwändiger Bildverarbeitungstechnologie auf perfekte Qualität geprüft werden? Aber nur so kann gewährleistet werden, dass diese Ordner die Strapazen des Büroalltags Jahr für Jahr überstehen.

NP Plastics, einem etablierten niederländischen Hersteller von spritzgegossenen Kunststoffteilen, war die einwandfreie Qualität der kleinen weißen Rollen die Investition in ein Bildverarbeitungssystem wert. Die Herausforderung lag darin, bei einem Tempo von mindestens 600 Teilen pro Minute die Geometrie der circa 5 mm großen Ringe nach Fehlern und Spritzgraten zu prüfen.

600 Teile pro Minute prüfen

Das Unternehmen wendete sich hierfür an Radine BV, einen führenden Anbieter von Automationslösungen mit über 40 Jahren Erfahrung am niederländischen Markt. Mit Unterstützung von Data Vision BV, Allied Vision Technologies’ Vertriebspartner in Benelux, entwickelte Radine eine Maßgeschneiderte Lösung für die optische Qualitätsprüfung der Rollen mithilfe von Digitalkameras.

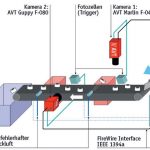

Im ersten Schritt müssen die vielen Kunststoffringe für die Prüfung sortiert und geordnet werden. Dies erfolgt dank einer vibrierenden Einspeisanlage. Die Ringe werden auf ein Fließband mit einem Mindestabstand von 4 cm eingereiht. Nur so ist eine zuverlässige Messung gewährleistet. Wie genau die kleinen Rollen auf dem Förderband liegen, bestimmt der Zufall: es gibt keine vorgegebene obere oder untere Seite; auch der Drehwinkel auf der eigenen Achse ist völlig unbestimmt. Um trotz dieser zufälligen Anordnung Fehler an der Geometrie der Ringe zu erkennen, setzt das System auf Bildaufnahmen mit zwei Kameras von zwei verschiedenen Blickwinkeln.

Die erste Kamera hängt vertikal über dem Fließband und überprüft die Ringe von oben. Gemessen werden in erster Linie der Außen- und Innendurchmesser. Eine zweite Digitalkamera ist an der Seite des Fließbands installiert und erfasst den Außenumfang der Rollen. Durch Messungen der Höhe des Teils können außerdem Defekte identifiziert werden, die aus der oberen Perspektive nicht erkennbar sind. Beide Kameras werden direkt über den I/O-Port von einer Fotozelle ausgelöst, die die Anwesenheit eines Rings auf dem Förderband erkennt. So wird gewährleistet, dass jedes einzelne Teil genau erfasst wird.

„Für diese Anwendung brauchten wir schnelle, empfindliche Digitalkameras, die gestochen scharfe Bilder bei einer laufenden Produktion von über 600 Teilen pro Minute liefern können“, erklärt Maarten Bruin, verantwortlich für das Projekt bei Radine. „Dies entspricht einer Bildfrequenz von 10 fps bei voller Auflösung. Da die geprüften Objekte sich auf dem Förderband bewegen, ist auch die kurze Belichtungszeit von maximal 85 µs entscheidend, um Bewegungsunschärfe zu vermeiden“.

Schnelle Bilderfassung für sofortige Reaktion

Data Vision empfahl Radine bei der Kamerawahl zwei FireWire Digitalkameras von Allied Vision Technologies. Die vertikal ausgerichtete Kamera ist eine Marlin F-046B monochrome CCD-Camera mit SVGA-Auflösung (0,4 Megapixel). Die Seitenansichten der Rollen werden von einer AVT Guppy F-080B erfasst. Diese XGA-Digitalkamera (0,8 Megapixel) ist mit einem empfindlichen 1/3“ CCD-Sensor ausgestattet. Beide Kameras verfügen über ein IEEE 1394a Interface. Mit bis zu 53 bzw. 30 fps können sie den Takt von 10 Bildern pro Sekunde bei voller Auflösung ohne Mühe erfüllen. Mit ihren kurzen Verschlusszeiten von min. 11µs (Marlin) und 20µs (Guppy) liefern beide Digitalkameras außerdem gestochen scharfe Bilder ohne Bewegungsunschärfe und ermöglichen somit eine präzise und zuverlässige Auswertung.

Die Bilder werden im PC von einer MVTec Halcon basierten Software-Anwendung blitzschnell analysiert, indem sie mit typischen Fehlermustern verglichen werden. Graten und Unregelmäßigkeiten werden sofort erkannt und fehlerhafte Teile automatisch per Luftdruck aussortiert – sogar bevor sie die nächste Prüfstation erreichen.

Das System arbeitet bei NP Plastics erfolgreich 24 Stunden am Tag. „Wir sind besonders stolz auf diese aufwändige Bildverarbeitungslösung“, sagt Bas H. Pot, der das Projekt bei NP Plastics leitete. „Mit diesem System können wir selbst bei millionenfacher Produktion unseren anspruchsvollen Kunden garantieren, dass jede einzelne Kunststoffrolle, die unser Werk verlässt, auf Herz und Nieren geprüft ist“.

Allied Vision Technologies GmbH, Stadtroda

Teilen: