Die funktionalen Eigenschaften einer Oberfläche sind vielgestaltig. Sie reichen von den tribologischen Eigenschaften über Haftungsvermögen bis hin zu designgebundenen Funktionen von technischen Produkten. Im Reigen dieser Aufgaben stellt sich die Oberfläche in nahezu unendlich vielen Facetten der mikrogeometrischen Topografie dar. Die mikroskopische Feingestalt der Oberfläche ähnelt dabei in Ihrer Geometrie einem Gebirge mit einer Vielzahl von Tälern, Gipfeln, Kämmen und Flanken.

Je nach Art und Weise ihrer Entstehung bilden sich typische Formationen heraus, die je nach Funktion bestimmte Eigenschaften aufweisen. Mit mikroskopischen Mitteln ist es uns möglich die mikrotopografische Geometrie subjektiv zu bewerten und ihr durchaus auch einen Reiz von Schönheit und Faszination abzugewinnen. Aber was ist zu tun, um die geometrischen Oberflächeneigenschaften zu quantifizieren? Wie ist es möglich, bestimmten Topografien technische Eigenschaften zuzuordnen und dies sogar in Zahlenwerten auszudrücken? Wir müssen die Oberfläche messen.

Fortlaufende Entwicklung

Bereits in der Mitte der ersten Hälfte des vorigen Jahrhunderts wurden Messverfahren entwickelt, die die Aufgabe hatten, die Größe der Oberflächenrauheiten quantitativ zu bestimmen. Eines davon ist das Tastschnittverfahren, bei dem mit einer Nadel, ähnlich dem Prinzip eines Schallplattenspielers, die Mikrotopografie der Oberfläche abgetastet und erfasst wird. Dieses Verfahren erzeugt einen Profilschnitt, an dem die verschiedensten Kenngrößen und –funktionen definiert werden. In einem langwierigen Prozess der Standardisierung, der bis in die heutige Zeit andauert, wurden unzählige Parameter definiert, die die Eigenschaften dieser Oberfläche entsprechend ihrer Funktion charakterisieren. Das Problem bestand unter anderem aber darin, dass nicht die Oberfläche sondern eigentlich nur der erfasste Profilschnitt charakterisiert wurde. Um die Oberfläche zu bewerten ist es auch notwendig die gesamte Oberfläche zu erfassen und in die Berechnung der Parameter einzubeziehen. In den letzten 15 Jahren wurden deshalb zunehmend effektivere Messverfahren entwickelt, die in der Lage sind die 3D-Topografie der Oberfläche zu erfassen.

Das heute noch gängige und weit verbreitete Tastschnittverfahren wurde erweitert und man scannt die Oberfläche mit mehreren dicht parallel liegenden Profilschnitten ab. Dieser Prozess ist sehr zeitintensiv, so dass auch andere punktuell scannende optische Sensoren mit wesentlich besseren dynamischen Eigenschaften zum Einsatz kamen. Mit dem Ausbau der Kameratechnik und der damit in Zusammenhang stehenden Bildverarbeitung sind Messverfahren entwickelt worden, die die Mikrotopografie flächig innerhalb sehr kurzer Zeit erfassen können. Bei der Sicherstellung einer genügend hohen lateralen Auflösung ist durch die begrenzte Anzahl der Pixel der CCD-Sensoren der Kameras das Messfeld in seiner Größe beschränkt. Nicht selten beträgt dieses nur wenige Quadratmillimeter. Um größere Flächen in ihrer 3D-Mikrotopografie zu erfassen sind auch hier mehrere Einzelaufnahmen notwendig. Egal welches Messverfahren gewählt wird, und sei es noch so innovativ, die Messung der 3D-Oberflächenrauheit bleibt immer ein zeitkritischer Prozess.

16%-Regel

Aufgrund der immer stärkeren Automatisierung der Fertigungsprozesse und der damit im Zusammenhang stehenden schnelleren Produktion ist es notwendig auch die Messung der Oberflächenrauheit zu effektivieren, bei gleichzeitiger Erhöhung des Informationsgewinnes von dieser Oberfläche. Deshalb werden neben zunehmend innovativen Oberflächenmessverfahren auch immer noch das 2D-Profilschnittverfahren eingesetzt, um die Messzeit möglichst gering zu halten. Ein einzelner Profilschnitt charakterisiert aber nicht die Gesamtoberfläche mit einer ausreichenden statistischen Sicherheit. Aus diesem Grund ist bereits seit Jahren eine Messstrategie genormt, die dieser Tatsache gerecht wird. Diese Strategie ist im Allgemeinen unter dem Begriff „16 %-Regel“ bekannt [DIN ISO 4288 (04/98)]. Die 16 %-Regel fordert folgende Verfahrensweise bei der Messung mit dem Profilschnitt-gebenden Tastschnittverfahren.

- Überschreitet der Messwert bei der ersten Messung 70 % der Toleranz, sind weitere 2 Messungen an anderer Stelle durchzuführen. Diese müssen dann innerhalb der Toleranz liegen.

oder

- Bei sechs Messungen verteilt über die Oberfläche darf sich ein Messwert außerhalb der Toleranz befinden.

oder

- Bei zwölf Messungen verteilt über die Oberfläche dürfen sich zwei Messwerte außerhalb der Toleranz befinden.

Im Gegensatz hierzu kann die ebenfalls genormte Höchstwertregel, auch als „Max-Regel“ bekannt, Anwendung finden, wenn gesichert sein soll, dass sich kein Messwert außerhalb der Toleranz befinden darf. Theoretisch müssten dafür unendlich viele Messwerte aus unendlich vielen Profilschnitten erzeugt werden. Um sich diesem mit ausreichend hoher statistischer Sicherheit zu nähern, müssen entsprechend der Größe und Funktion der Fläche ausreichend viele Profilschnitte erzeugt werden.

Die technischen und organisatorischen Konsequenzen dieser beiden Regeln sind entsprechend der produktionstechnischen und funktionellen Bedingungen im Einzelnen speziell abzuschätzen. Auch abgewandelte bzw. modifizierte Formen der 16 %-Regel sind in der Industrie anzutreffen.

Hiermit soll ein ausreichender Kompromiss zwischen der hinreichend genauen Beurteilung der Oberfläche und der im automatisierten Fertigungsprozess nur knapp zur Verfügung stehenden Zeit erzielt werden. Wie auch immer, sowohl die Umsetzung der 16 %-Regel als auch ihrer modifizierten Varianten erfordern den Einsatz von menschlicher Intelligenz, Urteilsvermögen und Erfahrung. Dies ermöglicht zum Einen nur eine stichprobenartige Messung und zum Anderen eine personalintensive Organisation der Prüfprozesse. Um diese Nachteile zu umgehen ist es jetzt möglich Messroboter einzusetzen, die diese Aufgaben mit hoher Effizienz erledigen.

Messroboter in der Fertigungslinie

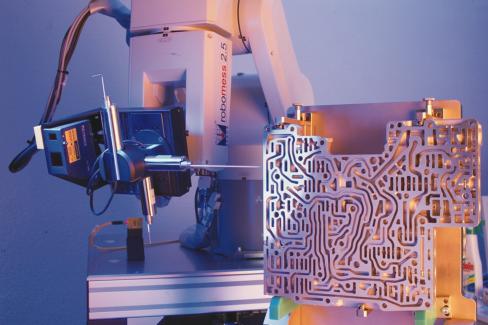

Der Messroboter robomess-microsurf von microspace aus Chemnitz ist zurzeit der einzige Messroboter, der Rauheitsmessungen frei im Raum in allen sechs Freiheitsgraden hochflexibel durchführt. Ein innovatives Schwingungsdämpfungssystem ermöglicht den direkten Einsatz auch in der Fertigungslinie. Neben einer Vielzahl von messtechnischen automatischen Funktionen ermöglicht robomess-microsurf die konsequente Umsetzung der 16 %-Regel oder ihrer modifizierten Varianten.

Der Messroboter entscheidet also selbständig anhand der erzielten Messergebnisse über die weitere Messstrategie. Für jede Messstelle kann diese Messstrategie, oder eine beliebig andere, im Messprogramm definiert werden. Dies soll an folgendem Beispiel der 16 %-Regel gezeigt werden:

Der Messroboter fährt eine Messposition an und erzeugt einen Profilschnitt mit dem Tastschnittsensor am multisensoriellen Messkopf auf der Oberfläche eines Lagersitzes. Der Rz-Wert beträgt 4,5 µm bei einer vorgegebenen Toleranz von Rz 5 µm. Dass heißt, der Messwert überschreitet 70 % der Toleranzwarngrenze und es werden zwei weitere Messungen notwendig. Selbständig fährt der Messroboter zwei weitere optionale Positionen am Lagersitz an und führt zwei weitere Messungen durch. Danach sucht er aus den drei Messergebnissen den Maximalwert heraus und vergleicht ihn mit der Toleranz. Ist dieser Messwert innerhalb der Toleranz, wird die Messung als i. O. bewertet. Überschreitet der Messwert die Toleranzgrenze erscheint dieser rot markiert (n. i. O.) im Messprotokoll. Wäre der Messwert der ersten Messung unterhalb der 70 %-Marke der Toleranz geblieben, hätte der Messroboter die nächste Messposition angefahren und die optionalen Messpositionen übersprungen. Die Entscheidungskriterien können für jede Messung auch unterschiedlich festgelegt werden. So ist es möglich folgende Festlegungen zu treffen:

- Einstellung der Warngrenze von 0 % bis 100 %

- Wahl der Anzahl der optionalen Posi- tionen

- Festlegung des bestimmenden Oberflächenparameters

- Verrechnungsmethode der erzielten Einzelmessergebnisse (Maxwert, Minwert, Mittelwert, Bestwert)

Somit ergeben sich eine Vielzahl von Möglichkeiten die Oberfläche als solche auch mit signifikanten Werten zu beurteilen und das mit hoher Geschwindigkeit, hochflexibel und bedienerlos.

Neben dem Einsatz von konventionellen taktilen Tastschnittsensoren, die auch über Kopf arbeiten, sind auch die berührungslos arbeitenden optischen Sensoren für die Rauheitsmessung nutzbar. Die multisensorielle Modularität des Messkopfes des Messroboters robomess-microsurf ermöglicht eine hohe Mannigfaltigkeit der Messungen von Rauheit und Kontur in allen Raumlagen. Der Einsatz dieser Messroboter in den verschiedensten Industriebereichen wie Automobilindustrie, Luft- und Raumfahrtindustrie, Maschinenbau u. a. zeigte bisher eine hohe Kosteneffizienz sowie eine schnelle Amortisation der getätigten Investitionen.

Zusammenfassung

Die 16 %-Regel in der Rauheitsmessung sowie ihre individuell modifizierten Varianten in der Industrie erfordern menschliche Entscheidungen anhand der ersten Messergebnisse. Der Messroboter robomess-microsurf ist in der Lage diese Tätigkeiten und Entscheidungen dem Menschen abzunehmen. Anhand der erzielten Messergebnisse entscheidet dieser selbständig über die weitere Messstrategie und die Auswertung der Messergebnisse.

microspace Mess- und Sensortechnik, Chemnitz

CONTROL Halle 1, Stand 1221

QE 511