Vor dem Hintergrund von Industrie 4.0 integrieren immer mehr Maschinen- und Anlagenbauer Prüfsysteme in ihre Produkte. Dies ermöglicht es Metallverarbeitern, innerhalb automatisierter Produktionsprozesse frühzeitig Fehler identifizieren zu können. Ein Beispiel dafür sind Systeme zur Gewinde- und Rundlauf-Messung.

„Die Anforderungen an die Qualitätssicherung steigen bei sehr vielen Produktgruppen“, sagt Gregor Wustlich, Leiter Projektmanagement bei der HTG High Tech Geräte GmbH mit Sitz in Oberhaching. „Unsere beiden Produkte Threadgauge und Rotarygauge setzen darauf Fehlerquellen bereits sehr früh in der Prozesskette zu erkennen. Durch die Dokumentation und Übertragung der Prüfdaten in das ERP-System des Kunden ist die Absicherung eines jeden Bauteils gesichert.“

Rotarygauge zur Prüfung des Rundlaufs von Dreh- und Rotationsteilen ist ein berührungsloses Verfahren zur manuellen Einzelprüfung, aber auch zur vollautomatisierten Serienprüfung. Faktisch verschleißfrei, arbeitet es ohne Beschädigung der zu prüfenden Bauteile und ist unabhängig von der Oberfläche verschiedener Materialien.

Bisher stand für diese Anforderungen – wie zum Beispiel in der Medizintechnik bei Knochennägeln – nur eine taktile Rundummessung zur Verfügung, die aufwändig, anfällig und teuer in der Methodik ist. Das neue Rundlaufprüfsystem ist gegenüber herkömmlichen Methoden über die Gänze des gesamten Produkts exakter, schneller und auch preiswerter.

Eingespannt zwischen zwei Spitzen, wird der Prüfling mit den möglichen Maßen von 3 bis 18 mm Durchmesser und 60 bis 130 mm Länge in nur wenigen Drehungen mit einem Sensor in beliebig vielen frei parametrierbaren Ebenen mit beliebig definierten Grenzwerten pro Ebene gemessen. Die Genauigkeit liegt dabei bei 5 µm die Wiederholgenauigkeit bei 10 µm. Die ermittelten Messwerte werden auf dem Touchpanel visualisiert und durch das Messgerät selbstständig zwischen IO- und NIO-Teilen unterschieden. Alle Prüfdaten werden unmittelbar dokumentiert und können in der Qualitätskontrolle weiter verarbeitet werden.

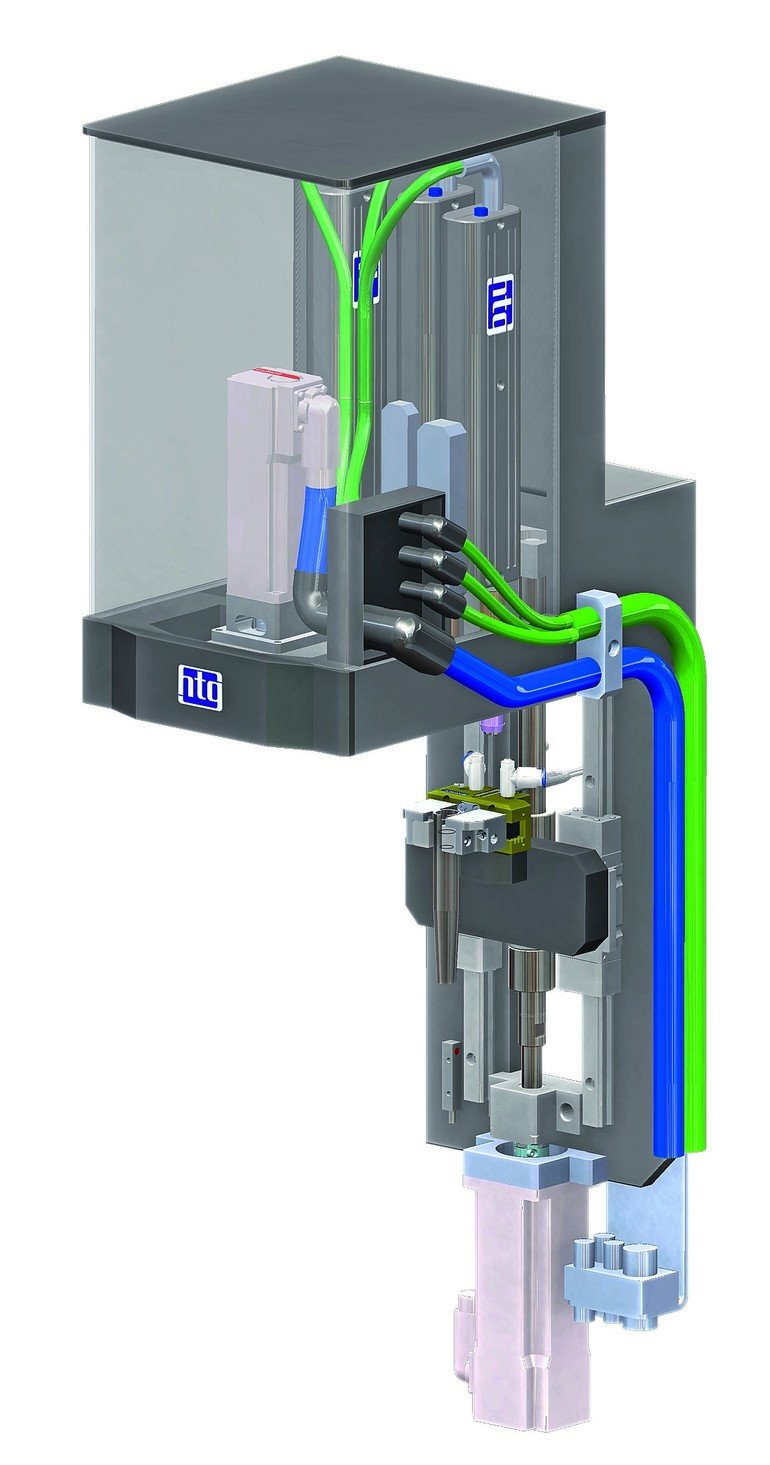

Die Messzeit pro Ebene und Höhenverstellung liegt bei unter 5 s. Somit besteht die Möglichkeit, die Rundlaufprüfung zeitlich in Produktionslinien mit einem Fertigungstakt von über 5 s zu integrieren. Aufgrund der SPS- und Bus-Tauglichkeit kann das System auch nachträglich in fertige Anlagen integriert werden. „Rotarygauge ist durch seine kompakte Bauart und seine autarke SPS-Steuerung auch in kleinste Bauräume integrierbar“, berichtet Wustlich. „Dies setzen wir aktuell bei einem Projekt für die Medizinbranche um. Hier wird das Rundlaufsystem direkt in die Fertigungszelle eingefügt und nahtlos in den Gesamtprozess eingebunden.“

Mit Threadgauge hat HTG ein Gerät zur motorischen Prüfung von Gewinden entwickelt. Das rechnergesteuerte System ermöglicht die 100 % Kontrolle von Sack- und Durchgangsgewinden (M4 bis M24) und ist in Abhängigkeit des Einsatzgebiets sowohl für die manuelle Einzelprüfung geeignet als auch voll automatisierbar im Produktionsprozess integrierbar. Das Messgerät erhöht die Effizienz der mechanischen Gewindeprüfung per Lehrdorn bei wichtigen und sicherheitsrelevanten Schraubverbindungen. Es entspricht dabei allen Qualitäts- und Prüfanforderungen nach ISO 1502 und DIN13.

Die Technik arbeitet mit einem nicht verkantenden Lehrdorn. Bei der Prüfung wird die Vorschubkraft des Lehrdorns über eine bewegliche Hülse ausgeglichen und somit eine gleichmäßige Krafteinwirkung erzielt. Dadurch können sowohl das unmittelbare Gewinde als auch das notwendige Drehmoment sowie die Gewindetiefe exakt gemessen werden. Die integrierte Software wertet jede Prüfung vollautomatisch aus und definiert das Resultat eindeutig mit IO oder NIO. Die Ergebnisse basieren somit auf objektiv reproduzierbaren Angaben.

Frei parametrierbares System

Da das Prüfsystem frei parametrierbar ist, können neben metrischen Gewinden mit verschiedenen Steigungen auch Zoll-Gewinde oder kundenspezifische Gewinde für Spezialanwendungen geprüft werden. Bei einer Taktzeit von circa 8 s ist ein automatischer Lehrdornwechsel möglich. „Durch unsere patentierten Gewindedorne sowie einige technische Details können wir eine Krafteinwirkung auf die Gewindeflanke während des Prüfvorganges verhindern, damit wird die Prüfung sehr genau und zuverlässig“, erklärt Wustlich. „Zudem werden die Messungen bewusst langsam ausgeführt, um eine Beschädigung des Gewindes auch bei empfindlichen Materialien auszuschließen.“

Ein Alleinstellungsmerkmal der beiden Prüfsysteme sind die Schnittstellen zu externen Systemen: Sie sind komplett SPS- und busfähig und damit auch nachträglich in bestehende oder projektierte Fertigungsanlagen implementierbar. Dort können alle relevanten Prüfdaten der Messtechniken nicht nur durchgängig dokumentiert werden, sondern zeitgleich an alle Steuerungs-, Kontroll- und Qualitätssicherungssysteme oder das ERP-System übermittelt werden. Die miteinander kommunizierenden Systeme unterbrechen bei nicht tolerierbaren Abweichungen den Produktionsablauf, bevor die Bauteile weiter verarbeitet werden. Somit können Nachbearbeitungskosten und Ausschuss minimiert werden. Die komplette EDV-technische Dokumentation der Prüfdaten von Zulieferteilen ist mittlerweile Standard und ermöglicht zudem bei Bedarf die Chargenrückverfolgbarkeit.

Durch die unmittelbare Interaktion und Integration der verschiedenen Systeme erfüllen Rotarygauge und Threadgauge die Anforderungen von Industrie 4.0, denn die neue industrielle Revolution ist besonders gekennzeichnet durch das Zusammenwachsen und die gegenseitige kybernetische Steuerung von Informations- und Fertigungstechnik. ■

Der Autor

Hans-Jürgen Upmeyer

GMP

im Auftrag von HTG High Tech Gerätebau

Teilen: