Im TAW-Weiterbildungszentrum in Wuppertal-Elberfeld trafen sich die Mitglieder im „Club der Besten“ zu Ihrem 13. Erfahrungsaustausch am 24. März. Der Leiter der AfQ Akademie für Qualitätsmanagement Dr. Manfred Jahn konnte wieder viele altbekannte aber auch eine Reihe neuer Clubmitglieder begrüßen. Es standen auch dieses Mal wieder drei spannende Themen auf dem Programm.

Dr.-Ing. Manfred Jahn, AfQ Akademie für Qualitätsmanagement, Altdorf

Dem ersten Thema „Wertstromanalyse“ widmete sich Dipl.-Ing. Michael Meiss vom TQM2000 Regionalbüro Koblenz. Titel seines Einführungsvortrages in die spätere Diskussion: „Einsatz der Wertstromanalyse zur Optimierung von Prozessen in Produktion und Administration“.

Michael Meiss erläuterte, dass man unter einem Wertstrom alle Aktivitäten – sowohl wertschöpfende als auch nicht wertschöpfende – versteht, die notwendig sind, um ein Produkt durch die Hauptflüsse eines Prozesses zu bringen:

- durch den Fertigungsstrom vom Rohmaterial bis in die Hände des Kunden und

- durch den Entwicklungsstrom vom Produktkonzept bis zum Produktionsstart.

Wertstromdesign (auch Wertstromanalyse oder Value Stream Mapping) ist eine einfache und schnelle Methode zur:

- Erhebung des Ist-Zustandes und

- zur Visualisierung von Verbesserungspotenzialen über Abteilungsgrenzen hinweg.

Dabei werden klare Symbole verwendet, die Sachverhalte bildlich darstellen und somit die Kommunikation im Unternehmen über die Ursachen von Problemen erleichtern bzw. erst ermöglichen. Im Gegensatz zu anderen Methoden wird dabei nicht nur mit dem Materialfluss gearbeitet, sondern auch der äußerst wichtige Informationsfluss, der die Produktion und auch administrative Prozesse steuert, komplett betrachtet und entworfen. Die Wertstromanalyse gibt einen schnellen Überblick über den gesamten Wertstrom vom Kunden zum Kunden, wobei der Fokus auf der Durchlaufzeit und der Verknüpfung von Prozessen liegt. Interessant ist dabei vor allem die Differenz zwischen eigentlicher Bearbeitungszeit im Unternehmen und der Liege- und Wartezeit zwischen den Prozessen.

Wertstromdesign ist der zentrale Bestandteil im Toyota Produktionssystem (TPS). In Deutschland und weltweit ist diese Methodik im Rahmen von Lean – Management inzwischen weit verbreitet und wird erfolgreich angewandt. Nach der erfolgreichen Nutzung von Wertstromdesign in der Produktion wird die Methodik auch für administrative Prozesse angewendet. Dabei werden Engpässe, Schleifen und Fehlerquellen in den Prozessen systematisch auch für die Abläufe im Büro identifiziert. Auch hier steht Wertstromdesign für die konsequente Anwendung der Prinzipien

Kundenorientierung, Konzentration auf die Wertschöpfung und höchste Qualität. Ziel von Wertstromdesign ist die Stärkung der Wettbewerbsfähigkeit durch Optimierung der entscheidenden Faktoren:

- Verfügbarkeit

- Qualität

- Individualität

- Kosten der Produkte und Dienstleistungen

Methodik zur effizienten Arbeitsplatzorganisation

Nach vielen interessierten Nachfragen und Diskussionsbeiträgen leitete der fachliche Moderator, Dipl.-Ing. Michael Wänke zum 2. Thema des Tages über: 5S- Eine Methodik zur effizienten Arbeitsplatzorganisation – Ein Erfahrungsbericht aus einem japanischen Produktionsunternehmen am Standort Deutschland. Die Einführung in das Thema übernahm Horst Berkholz, Werksleiter der NTN Kugellagerfabrik (Deutschland) GmbH aus Mettmann.

Die Definition der japanischen 5S-Begriffe Seiri, Seiton, Seiso, Seiketsu und Shitsuke waren der Grundstein für seine Erfahrungsberichterstattung.

Die 5S sind Teil eines Gesamtprogramms zur Verbesserung der Abläufe an allen Werkstattarbeitsplätzen, an denen die wertschöpfenden Prozesse stattfinden. Anhand von diversen Praxisbeispielen wurde gezeigt, wie die japanische Methodik am Standort Deutschland des Kugellagerherstellers NTN umgesetzt wurde. Am Anfang des 5S-Programms steht Ordnung schaffen (1.Seiri); d.h. das Entfernen von allem nicht Notwendigen am Arbeitsplatz ist die Basis des 5S-Programmes. Die Ordnungsliebe (2.Seiton) wird durch die griffbereite Bereitstellung von einwandfreien Arbeitsmitteln erreicht. Dies wurde bei NTN besonders am Beispiel des Werkzeugmanagements verdeutlicht. Die Sauberkeit (3.Seiso) der Arbeitsplätze und Maschinen wird mit eigens hierfür angefertigten 5S-Stationen (fahrbare Putzmittelträger) erreicht. Durch spezielle Linien- und Maschinenpatenschaften wird die freigesetzte „Power of Teams“ zur Generierung des persönlichen Ordnungssinns (4.Seiketsu) genutzt. Um den Erfolg dieser Aktionen langfristig zu sichern und zu festigen ist ein hohes Maß an Disziplin (5.Shitsuke) erforderlich. Dies wird durch Standards, Regeln und Vorschriften in Form von Arbeitsanweisungen und Putzplänen erreicht. Auch das Behältermanagement mit fest definierter Farbgebung für Vorräte, Offline, Schrott und Einrichtteile trägt seinen Beitrag zur erfolgreichen Aufrechterhaltung bei. Zum Abschluss des Beitrages folgte noch die Darstellung einer am Standort Mettmann durchgeführten Prozessanalyse sowie deren Erkenntnisse und eine Darstellung der inzwischen umgesetzten Maßnahmen. Der Beitrag wurde illustriert von vielen, lehrreichen „vorher-nachher-Fotos“.

Im Anschluss an den Vortrag von Horst Berkholz entspann sich noch eine lebhafte Diskussion mit vielen Beiträgen aus der eigenen Erfahrung der Clubmitglieder zu diesem Thema.

Kennzahlen

Nach der Mittagspause wurde das letzte Fachthema dieses 13. Erfahrungsaustausches aufgerufen. Dipl.-Ing. Michael Wänke, Geschäftsführer von TQM2000, Leipzig sprach zum Thema: „Betriebswirtschaftliche Kennzahlen für Qualitätsbeauftragte und Qualitätsmitarbeiter“.

Er berichtete über seine Erfahrungen bei der Einführung von Kennzahlen zur Ermittlung der Effizienz von Prozessen. Dabei ging es insbesondere um Kennzahlen für Manager und Qualitätsmitarbeiter. Sie sollten Kostenbewusstsein den anderen Prozessverantwortlichen im Unternehmen – insbesondere der Produktion – vorleben. Kennzahlen sollen für Mitarbeiter motivierend wirken und den kontinuierlichen Verbesserungsprozess anschieben. Das Managementsystem ist dafür da, die Strategie und Ziele des Unternehmens mit System (Regeln) zu erreichen. Das bedeutet, dass eine Kennzahl nur dann sinnvoll ist, wenn daraus Projekte und KVP-Maßnahmen abgeleitet werden können. Deshalb sollten Kennzahlen mindestens einmal im Jahr im Rahmen von Prozessaudits auf Wirksamkeit kritisch bewertet werden und ggf. andere Kennzahlen festgelegt werden. Führen die umgesetzten KVP-Projekte und Maßnahmen zur Verbesserung der Kennzahlen? Schauen die Mitarbeiter genauso oft auf den Trend „Ihrer“ Kennzahl wie z.B. auf die Tabelle Ihrer Lieblingsfußballmannschaft (wöchentlich)?

Ausgangspunkt für die Ermittlung von Kennzahlen bildet die Balanced Scorecard (Finanzen – Kunden – Produkte und Prozesse – Mitarbeiter).

In 3 Schritten können passende Kennzahlen ermittelt werden:

- Die Ziele für den jeweiligen Prozess ermitteln (Warum gibt es den Prozess im Unternehmen?)

- Jedem Prozessziel sind nun Kennzahlen zuzuordnen. Dabei sind die Schwerpunkte Qualität, Termintreue und Kosten sowie die Ziele der Balanced Scorecard zu berücksichtigen.

- Für die jeweilige Kennzahl werden nun die Formel für die Ermittlung, der Zyklus und die Maßeinheit festgelegt. Außerdem wird definiert aus welchen Informationsquellen (Input) die Zahlen ermittelt werden und in welchem Dokument (z.B. Exceldatei) die Zahlenwerte im Trend und mit Schwerpunkten (PARETO) bewertet werden können. Es wird der Verantwortliche für die Ermittlung der Kennzahl, die mitwirkenden Mitarbeiter und der Verteiler (Information) festgelegt.

Für Manager und QM-Mitarbeiter können Prozesse weiter gegliedert werden.

Beispiele für QM-Mitarbeiter wären:

- Pflege der QM Dokumentation: Ziel: Regeln zur Vermeidung von Problemen/ Effizienz sichern

- Auditprozess: Ziel: Einhaltung der Regeln / Potenziale finden

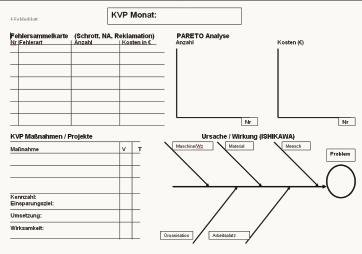

Für diese Prozesse gestalten nun die QM-Mitarbeiter „Ihre Kennzahlen“. Dabei werden Kennzahlen des Prozesses „Qualität managen“ genutzt. z.B. Reklamationsquote, Gewinnverluste durch Schrott, ect. Über ein 4Felderblatt (siehe Darstellung) verfolgen nun auch Manager und QM-Mitarbeiter ihre Tabellen und tragen die KVP-Maßnahmen / Projekte ein. Nun können auch die QM-Mitarbeiter den Mitarbeitern der Produktion zeigen, wie der KVP-Prozess über die Kennzahlen gesteuert werden soll. Im Rahmen der Prozessaudits werden die Wirksamkeit der Kennzahlen im Trend geprüft. Hilft uns das Managementsystem um unsere Ziele zu erreichen? Oder haben wir die falschen Kennzahlen / Ziele? Oder haben wir das falsche Managementsystem? Eine enge Zusammenarbeit mit dem Controller ist zu sichern, damit die Unternehmenskennzahlen mit den Prozesskennzahlen im Einklang stehen.

Nach lebhafter Diskussion kam Akademieleiter Manfred Jahn zum letzten Tagesordnungspunkt, der Wahl der Themen für das nächste Treffen. Dieses wird am 22./23. Juni 2006 auf Einladung der Firma Pharmaserv GmbH in Marburg stattfinden. Neben Beiträgen der Pharmaserv werden die Themen:

„Produkthaftung und Qualitätsmanagement“ – rechtliche Aspekte des Qualitätsmanagements (Einführung: RA Philipp Reusch, teras Rechtsanwälte, Saarbrücken)

und

„Von der Personalverwaltung zur erfolgssichernden Personalentwicklung“ (Einführung: Michael Wänke, TQM2000, Leipzig)

diskutiert.

Sollte dieser Bericht Ihr Interesse am „Club der Besten“ geweckt haben und Sie möchten beim nächsten Treffen dabei sein, melden Sie sich bei:

AfQ Akademie für Qualitätsmanagement,

Dr.-Ing. Manfred Jahn,

Fritz-Bauer-Straße 13

90518 Altdorf

Tel.: 09187/931–300, Fax: 09187/931–301

e-Mail: afq@taw.de

501

Teilen: