Zum Herstellen dauerhafter Verbindungen kennt die Fertigungstechnik verschiedenste Fügeverfahren, eines davon ist das Verpressen einzelner Komponenten zu einer Einheit. Einsatzgebiete des Verfahrens findet man beispielsweise beim Aufpressen von Lagern auf eine Welle, beim Verschließen von Modulgehäusen oder bei der Montage von Hydraulikventilen. Meist müssen vorgegebene Maßtoleranzen eingehalten werden, um die geforderte Qualität und Sicherheit zu gewährleisten. Da ist es von Vorteil, wenn sich der Fügevorgang selbst überwacht und eine anschließende Qualitätskontrolle überflüssig macht.

Dipl.-Ing. (FH) Nora Crocoll und Dipl.-Wirtsch.-Ing. (FH) Alex Homburg, beide Redaktionsbüro Stutensee

Die Egmont Wilhelm GmbH in Aalen hat sich auf innovative Lösungen rund um das Fügen und Prüfen von Bauteilen spezialisiert. Dazu bietet das Unternehmen verschiedene elektromechanische Servopressen sowie durch Linearaktuatoren betriebene Prüfsysteme an. Daneben werden aber auch im Kundenauftrag komplette Lösungen fürs Pressen und Prüfen hergestellt. Dabei profitieren die Kunden vom jahrelang angesammelten Know-how und der Präzision der eingesetzten Komponenten. Zum Kundenkreis gehören nahezu alle namhaften Automobilhersteller sowie deren Zulieferer, aber auch Kunden aus dem Maschinen-, und Anlagenbau, sowie aus anderen Industriebereichen, in denen Einzelteile miteinander gefügt werden müssen.

Höchste Präzision gefragt

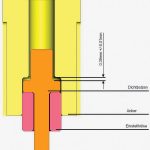

Bei der Herstellung vieler Produkte spielt höchste Präzision eine wesentliche Rolle. Das gilt zum Beispiel für sicherheitsrelevante Bauteile im Kfz-Einsatz. Für Hydraulikventile, die in Brems- und Kupplungssystemen verwendet werden, haben die Aalener Pressenspezialisten einen Fertigungsstand entwickelt, der Hydraulikventile mit höchster Präzision herstellt (Bild 1). Dazu werden ein Dichtbolzen und eine Einstellhülse in einen Anker eingepresst (Bild 2). Der Dichtbolzen muss dabei nach Forderung des Auftraggebers einen Ventilhub von 390 µm aufweisen bei einer Toleranz von +/- 10 µm. „Tatsächlich erreichen wir mit unserer Anlage sogar eine Genauigkeit von +/- 5 µm“ berichtet Dipl.-Ing. Christoph Widmannn (Bild 3) Produktmanager bei der Egmont Wilhelm GmbH. Zu Beginn des Fügevorgangs führt ein Mitarbeiter den Dichtbolzen und die Einstellhülse in einen Anker ein und platziert diese Teile dann im Haltewerkzeug des in die Anlage integrierten Drehtischs zur Materialzuführung. Der Anker wird durch die Servopresse automatisch auf eine vorbestimmte Position relativ zur Einstellhülse geschoben. Diese Position definiert den Nullpunkt für die folgenden Messungen. Nun wird der Dichtbolzen per Luftdruck nach unten gedrückt und dabei der Nullweg, also der Verfahrweg relativ zum Nullpunkt, gemessen. Nach Abschalten des Drucks fährt der Wegsensor nach oben aus und misst dabei den aktuellen Weg. Mit diesen Informationen berechnet die Steuerung den noch nötigen Verfahrweg und sorgt dann dafür, dass der Anker auf die berechnete Endposition geschoben wird. „Liegt das Endspiel bei der abschließenden Messung über 400 µm, wird erneut gefügt und nochmals gemessen“ sagt Widmann. „Während des kompletten Fügervorgangs messen wir Weg, Kraft und Zeit. Dazu verwenden wir den in der Presse innen liegenden Kraftaufnehmer sowie speziell an diese Anwendung angepasste Sensorik. Alle dabei ermittelten Messdaten werden an die Steuerung übertragen. Neben diesen Daten berücksichtigt die Ablaufsteuerung auch die mechanische Aufbiegung des gesamten Pressen-Systems, nur so lassen sich die hochgenauen Fügeergebnisse erzielen.“ Wie zuverlässig die Ergebnisse des Systems sind, zeigt die Tatsache, dass der Fahrzeughersteller keine weitere Prüfung der Bauteile vorschreibt, sondern diese direkt weiterverarbeitet werden. „Damit lassen sich natürlich Zeit und Geld für eine aufwändige Qualitätskontrolle einsparen“ freut sich Widmann.

Standardkomponenten für spezielle Lösungen

Die beschriebene Anwendung macht deutlich, dass die Pressenspezialisten nicht nur einzelne Komponenten zum Fügen, Messen und Prüfen herstellen können, sondern darüber hinaus in der Lage sind, hochgenaue Komplettlösungen zu entwickeln und zu bauen. Komponenten anderer Hersteller wie Werkzeug, Kompaktzylinder, Drehtisch, Sensorik, Sicherheitszuhaltung, Arbeitstisch, Roboter und Materialzuführung ergänzen hierbei die Produkte aus dem eigenen Haus zu einer kompletten Lösung. So übernimmt eine elektromechanische Servopresse (Bild 4) der Egmont Wilhelm GmbH das Fügen der Bauteile und die Pressensteuerung PCU 2010 (Bild 5), ebenfalls im eigenen Haus entwickelt, ist für die Ablaufsteuerung zuständig. Die frei programmierbare Pressensteuerung ist ein autarkes Bedien-, Steuerungs- und Auswertesystem. Alle Prozess- oder Konfigurationsdaten lassen sich direkt an der Steuerung, über die alphanumerische Tastatur eingeben oder über eine der Schnittstellen mit der zusätzlichen Bediensoftware proPST. Ein Farbgrafik-Display an der Pressensteuerung stellt die Kurven des Kraft-Wegverlaufs dar und ermöglicht eine einfache Auswertung. So profitieren diese und andere Komplettlösungen von den Vorteilen der eingesetzten Komponenten der Pressen-Spezialisten: Dazu gehören beispielsweise Standardhublängen bis 600 mm und eine Presskraft von bis zu 2 000 kN oder die lückenlose Überwachung, Bewertung und Dokumentation von Kraft, Weg und Zeit schon während des Fertigungsschrittes. Steigungsüberwachung, Aufbiegungskorrektur und Relativkrafterkennung sind ebenso Teil der Standardfunktionen. Dank lückenloser Speicherung von Messkurven über die PC-Software proPST lassen sich die Messdaten zum Beispiel für Qualitätsnachweise über lange Zeit archivieren. Messgeschwindigkeiten von 2.500 Messungen pro Sekunde ermöglichen höchste Genauigkeit der Prozesse. Dank innen liegendem und mitfahrendem Kraftaufnehmer lässt sich die Presskraft exakt messen. Durch das Einbinden zusätzlicher Kraft-Wegmesssysteme kann die Positionsgenauigkeit nochmals erhöht werden. „In unseren Standardprodukten steckt noch viel mehr von dem Know-how, das wir über die Jahre gesammelt haben. Dieses Wissen machen wir unseren Kunden auch in den individuellen hochpräzisen Komplettlösungen zugänglich. Gleichzeitig entwickeln und fertigen wir natürlich auf Kundenwunsch auch gerne Sonderformen aus standardisierten Komponenten.“ so Widmann abschließend.

Egmont Wilhelm, Aalen

QE 559

Teilen: