Aktive Steuerung möglicher Prozesszustände mit Hilfe von TQM-Methoden für eine fehlerfreie Produktion bei Volvo im belgischen Gent – Keine Angst vor Kapazitätsverdoppelung und neuen Prozessen – Reality Learning als Teil der Arbeit.

Birgit Otto, BSC, MA, BO Consult, Business Excellence Moderation, Ostfildern

Noch werden beim Autohersteller „Volvo Cars Ghent“ (VCG) in Belgien die V70 und die S50 Modelle gebaut. Mitte nächsten Jahres soll hier ein neues Modell vom Band gehen. Hierfür muss die Fabrik ihre Kapazität fast verdoppeln und eine Reihe völlig neuer Prozesse einführen.

Auf der Basis einer Strategie der Fehlervermeidung und der fehlerfreien Produktion, wurde bei VCG eine Methode namens DEMOC (Determining and Managing Of Conditions, übersetzt etwa: Feststellung und Steuerung von Zuständen) entwickelt, die auf TQM- und TPM-Gedanken basiert. Drei Ziele hat man vor Augen:

- 1. Schon bei Produktionsbeginn haben alle Prozesse die notwendige Kapazität und laufen fehlerfrei

- 2. Alles, was die Produktion zur Wartung benötigt, ist vorhanden

- 3. Wissen wird so dokumentiert, dass es auf der Fertigungsebene verwaltet und ergänzt werden kann

Einführung und Umsetzung der Methode

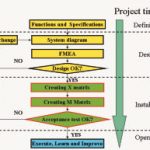

Während der Umsetzung eines TPM-Programms bei VCG (das 1999 zum Gewinn des TPM World Class Award führte), wurden die grundlegenden Prinzipien von DEMOC entwickelt und in den vorhandenen Prozessen erprobt. Nun galt es, diese Prinzipien auch anzuwenden, wenn ein neuer Prozess definiert und entwickelt wird. Um dem Projektteam zu helfen, wurde ein multifunktionales DEMOC-Team (Abbildung 1) gegründet, dessen Aufgabe sowohl darin bestand, die Methode zu verfeinern, als auch notwendige Werkzeuge – zum Beispiel spezielle Software – zu entwickeln und das Training für Projektmitglieder und Zulieferer zu übernehmen. Als externer Moderater ergänzte der Unternehmensberater Willy Vandenbrande von Quality Solutions Consult in Brügge das Volvo-Team (Abbildung 2). Die Methode wird im Rahmen der bestehenden Projektorganisation umgesetzt. In jedem Projektteam gibt es ein Mitglied, das dafür verantwortlich ist, dass DEMOC von allen Teammitgliedern korrekt angewandt wird. Er oder sie koordiniert alle Aktivitäten in Bezug auf TPM und DEMOC.

Die DEMOC-Methode

Abbildung 3 zeigt die Methode in Abhängigkeit von den vier Phasen während der Prozessentwicklung. Nachdem die Funktionalität des Prozesses festgelegt wurde, wird er auf die geplante Kapazität hin entwickelt. Hierbei wird von VCG-Team und den Zulieferern gemeinsam eine FMEA erarbeitet. Willy Vandenbrande: „Während des Aufbaus dokumentieren wir unsere bei der FMEA gewonnenen Erkenntnisse in einer X-Matrix. Sie zeigt die Verbindung zwischen Problemen, zum Beispiel mit der Qualität, aber auch mit Sicherheit oder der Verfügbarkeit, und den Prozessfunktionen, den dazu gehörenden Komponenten (in erster Linie Maschinenkomponenten) und den Zustand, unter dem das Ganze ohne Probleme funktioniert. Für jeden Zustand wird genau eine Steuerungsmethode in einer so genannten M-Matrix (M steht für Maintenance, also Wartung) festgelegt.“

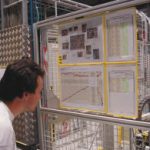

In dem Moment, in dem die Produktion die Verantwortung übernimmt, also nach einem positiven Test, werden diese beiden Matrizen ständig ergänzt. „Sie reflektieren den aktuellen Stand unseres Wissens,“ sagt Willy Vandenbrande. „Sie bilden den Antrieb für unsere lernende Organisation.“ Die Methoden und Werkzeuge sind nicht schwer und allgemein bekannt, wie etwa die FMEA oder das Eintragen von Daten in eine Matrix. Die Stärke dieser Methode liegt in der Verwendung der Matrizen, um Wissen und Daten in leicht anwendbare Information für die Menschen auf der Produktionsebene zu transformieren. Abbildung 4 zeigt wie die X-Matrix auf der Produktionsebene zur Verfügung steht und wie sie von den Mitarbeitern für die Prozesssteuerung genutzt wird. Mit X- und M-Matrizen wird der Wartungsprozess über die gesamte Lebenszeit des Prozesses gesteuert. Auch neue Mitarbeiter können mit Hilfe der Matrix problemlos nachvollziehen, warum und wozu sich ein vor ihnen arbeitendes Team für einen bestimmten Kontrollmechanismus entschieden hat, weil die Matrix die Logik des Denkprozesses wiedergibt. Das verhindert, dass das Rad noch einmal erfunden wird.

„Die Philosophie, die dahinter steckt, ist ganz einfach,“ sagt Willy Vandenbrande. „Wenn die kritischen Prozessbedingungen unter Kontrolle sind, dann ist das Prozessergebnis fehlerfrei. Mögliche Fehler werden schon durch die FMEA entdeckt und als zu steuernde Zustände mit Hilfe der X-Matrix definiert. Die sich ergebenden Aktivitäten, um die Zustände in Balance zu halten, werden in der M-Matrix festgehalten.“

Für Volvo Cars Ghent ist DEMOC einfach der Ausdruck, Qualität schon in der Art und Weise, wie produziert wird, zu berücksichtigen. Man möchte nicht warten, bis ein Prozess läuft und alle möglichen Probleme erzeugt, um über die Steuerung der Kapazität nachzudenken. DEMOC beschleunigt und vereinfacht den Prozessbeginn und schafft die Basis für kontinuierliches, praxisbezogenes Lernen. Die Methode fördert Teamgeist, Fehlervermeidung und Partnerschaft mit den Lieferanten – die Erfolgsfaktoren modernen Arbeitens schlechthin.

Funktionalität statt technischer Detailverliebtheit

QE sprach mit Frank Dhondt, einem Mitglied des DEMOC Teams bei Volvo Car Ghent, über seine bisherigen Erfahrungen.

QE: Frank, auch die Zulieferer spielen bei dieser Methode eine große Rolle. Wie werden sie in den DEMOC Prozess eingebunden?

FD: Zuerst müssen wir natürlich klipp und klar erklären, was wir mit DEMOC erreichen wollen. Am besten ist es, wenn wir uns dabei auf die Funktionalität konzentrieren, dann kann der Zulieferer sein Know how schon in der Entwicklungsphase optimal einbringen. Interessanterweise haben viele Maschinenlieferanten gerade durch die gemeinsame Arbeit mit Volvo die Funktionalität ihrer eigenen Maschinen besser kennen gelernt. Das schafft natürlich auch menschlich gegenseitiges Vertrauen – eine wichtige Voraussetzung für ehrliche Kooperation.

QE: Wie hoch ist der externe und interne Trainingsaufwand?

FD: Keine Frage, Training spielt eine wichtige Rolle. Das DEMOC Team hat für jeden der vier Schritte Trainingseinheiten entwickelt. Unsere Erfahrung zeigte aber, dass es nicht sinnvoll ist, im Vorhinein Theorie zu pauken, sondern viel effektiver ist, die Werkzeuge dann vorzustellen, wenn sie von den Teammitgliedern gebraucht wurden. Trainings orientieren sich nun am Projektplan für die Prozessplanung und die Theorie wird sofort in „Echtzeit“ angewandt. Das ist so eine Art Reality Teaching. Die betroffenen Mitarbeiter sehen es einfach als Teil ihrer Arbeit an.

QE: Sie werden Ihre Produktionskapazität verdoppeln. Da gibt es doch sicherlich jede Menge Daten und Informationen über neue und veränderte Prozesse. Wie gehen Sie damit um?

FD: Zu Beginn des Projektes (als das Projekt noch Teil der TPM-Kampagne war) wurden alle Anwendungen lokal dokumentiert und gesteuert. Mit einem solch großen Projekt wie der neuen Serie ist das nicht mehr möglich, da nun Standards entwickelt werden müssen. Darum haben wir bei VCG eine Software entwickelt, um die Information zu steuern. Diese Software wird auch unseren Zulieferern zur Verfügung stehen, die dann ihre Daten direkt in unsere Datenbanken eingeben können. Das DEMOC Software System ist darüber hinaus auch mit unserem Wartungssystem verknüpft.

QE: Wo gab es bisher Schwierigkeiten?

FD: Jetzt, wo wir die Methode bei einem so großen Projekt verwenden, haben wir einiges dazugelernt. Erstens war es nicht immer leicht, messbar festzulegen, was wir von einem Prozess erwarteten. Wir haben uns oft in den technischen Details verheddert und vergaßen die Funktionalität. Wir haben auch erkannt, dass viel Wissen über einzelne Maschinen oder Komponenten vorhanden ist. Aber wenn wir etwas über deren Zusammenspiel sagen sollten, dann war das eine ganz andere Sache. Die wichtigste Erkenntnis war die, dass wir alle Beteiligten so früh wie irgend möglich in die Entwicklung eines neuen Prozesses einbinden müssen.

QE: Vielen Dank, Frank. Ihnen und Ihren Teamkollegen bei VCG viel Erfolg beim Anlauf der neuen Serie im kommenden Jahr.

Teilen: