Optische Messverfahren zur Bestimmung von Distanzen haben sich in der Vergangenheit immer mehr etabliert. Insbesondere die hohe Auflösung, die in den physikalischen Eigenschaften des Laserlichts begründet liegt, hebt das optische Messen hervor. Dabei werden für eindimensionale Messungen Lasertriangulatoren eingesetzt. Für zwei- bis dreidimensionale Abstandsmessung werden Profilscanner verwendet.

Zur Messung werden einfachste geometrische Beziehungen ausgenutzt. Ein Laser projiziert einen Punkt auf eine Oberfläche, der durch eine Kamera beobachtet wird. Zusammen mit dem Abstand zwischen Kamera und Laser ergibt dies ein Dreieck. Mit einigen Berechnungen kann aus diesem Dreieck die Distanz zwischen Sensor und Messobjekt präzise bestimmt werden. Die mögliche Auflösung geht dabei bis hinunter in den Submikrometerbereich. Verändert sich die Distanz zwischen Laser und Sensor, ändern sich auch die Beziehungen im Dreieck, was zu einer neuen Berechnung führt.

Erweiterung auf zwei oder drei Dimensionen

Verwendet man anstelle eines einzelnen Lichtflecks eine Linie aus unendlich vielen Punkten, so kann das Verfahren auf zwei Dimensionen ausgedehnt werden. Aus dem Abbild der Laserlinie auf der Oberfläche, das durch die Kamera aufgenommen wird, kann dann ein Höhenprofil entlang der Laserlinie berechnet werden. Wird der Sensor über dem Objekt traversiert, entsteht ein exaktes dreidimensionales Höhenprofil der Oberfläche. Die Laser-Profilsensoren scanCONTROL 2800/2810 von Micro-Epsilon Messtechnik arbeiten genau nach dieser Messmethode. Das System besteht aus einem sehr kompakten Sensor, in dem der Laser und der Bildsensor untergebracht sind, und einem intelligenten Controller (Bild 1). Das System ist ideal für Aufgaben im industriellen Umfeld geeignet. Die integrierte FireWire-Schnittstelle gewährleistet sowohl die vollständige Steuerbarkeit von einem PC aus als auch hohe Datenraten bei garantierter Bandbreite.

Zur Aufnahme des Bildes kommt eine CMOS-Matrix mit globalem, elektronischem Verschluss zum Einsatz. Dieser so genannte High-Speed-Shutter erlaubt das gleichzeitige Auslesen aller Pixel des Gesamtbildes. Die Messung erfolgt daher für alle Punkte entlang der Laserlinie synchron, womit eine Verzerrung des Messbildes bei bewegten Objekten ausgeschlossen ist. Der Verschluss kann zudem über einen externen Triggereingang am Controller in Echtzeit gesteuert werden. Dadurch lassen sich auch mehrere Messsysteme untereinander synchronisieren. Der Verschluss macht das Messsystem nahezu unabhängig von Geschwindigkeit und Beschleunigung des Messobjekts. Gerade wenn die Geschwindigkeiten in einem Prozess variieren, ist dies entscheidend, um kurze Durchlaufzeiten sicherzustellen.

Die speziell entwickelte CMOS-Matrix ist extrem leistungsfähig und unterstützt das Belichten des nächsten Bildes noch während des Auslesens des aktuellen Bildes. Der Vorteil liegt darin, dass dadurch höhere Messfrequenzen möglich sind, selbst wenn die Oberfläche des Messobjektes zwischen glänzend und stark absorbierend wechselt. Je nach Anwendung kann durch das variable Messfeld entweder die Datenverarbeitungsrate oder die Pixelauflösung (x- oder z-Achse) gesteigert werden. Pro Sekunde werden maximal 256.000 Punkte verarbeitet. Bei einer Auflösung von 1024 Punkten pro Profil können daher 250 Profile pro Sekunde aufgenommen werden. Wird die Auflösung dagegen auf 64 Punkte reduziert, steigt die Messrate auf maximal 4.000 Profile pro Sekunde.

Profile vermessen mit hoher Geschwindigkeit

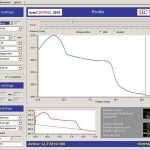

Das System scanCONTROL 2810 wurde speziell für die Vermessung von Raupen (z. B. Schweißnaht) oder Rillen (z. B. Spalt oder Nut) entwickelt. Das System wertet intern die gemessenen Profile aus und ermittelt dabei verschiedene Parameter direkt im Controller. Über die digitalen und analogen Ausgänge können so Steuersignale erzeugt werden, die beispielsweise proportional zur Spaltbreite oder anderer typischer Messgrößen sind. Da die Signalverarbeitung und Auswertung direkt im Controller erfolgt ist ein zusätzlicher PC nicht zwingend notwendig. Das System ist über die im Lieferumfang enthaltene Parametriersoftware ICONNECT einfach konfigurierbar (Bild 2). Mit der Software kann der Anwender verschiedene Prüfkriterien und Randbedingungen einstellen, die dann im Controller gespeichert werden.

Sind die Messaufgaben anspruchsvoller, kann das System auch mit einem PC betrieben werden. Micro-Epsilon bietet dazu einen speziellen Hutschienen-Industrie-PC an, der neben der Parametrierung auch zum Visualisieren und Speichern eingesetzt werden kann. So können ganze Messvorgänge protokolliert und archiviert werden. Außerdem lassen sich so verschiedene Parametereinstellungen speichern, so dass das System schnell und einfach zwischen verschiedenen Messaufgaben umgeschaltet werden kann.

Sicherheitskontrolle an Alufelgen für Kraftfahrzeuge

Der Wunsch nach größerer Laufruhe und einer Reduzierung der Lärmemissionen stellt hohe Anforderungen an die Qualitätskontrolle der Räder. Dabei gilt es die vorgegebenen Maße mikrometergenau einzuhalten, um den gesetzten Anforderungen entsprechen zu können.

Traditionelle Prüfmethoden basieren auf taktilen Verfahren. Der große Nachteil dieser Verfahren ist, dass sie keinen direkten Einsatz in einer automatisierten Fertigungsstraße finden können. Ein weiterer Nachteil ist die Abnutzung der Prüfspitzen, die je nach Abnutzungsgrad die Messung beeinflussen.

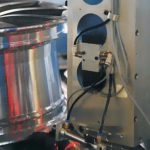

Einen neuen Ansatz stellt die berührungslose Prüfung durch den Profilscanner scanCONTROL dar. Mehrere dieser Sensoren sind in einem Prüfstand eingesetzt, der direkt in die Fertigungsstraße integriert werden kann (Bild 4). In diesem Prüfstand wird die Felge automatisch über eine Spannvorrichtung arretiert und in eine Drehbewegung versetzt. Während dieser Drehung bestimmen die Sensoren berührungslos die erforderlichen geometrischen Daten. Die in der Software hinterlegten Kenndaten verschiedener Felgentypen ermöglichen sehr kurze Rüstzeiten beim Wechseln der Felgenserie. Die unterschiedlichen Oberflächeneigenschaften, wie Aluminium oder schwarze Felgen spielen hierbei für den Sensor keine Rolle. Der Prüfstand akzeptiert Reifendimensionen zwischen 13″ und 24,5″.

Drei scanCONTROL Sensoren vermessen dabei die Felgen auf verschiedenste Merkmale. So wird bereits in der Grundausführung dieser Messmaschine unter anderem der Rundlauf der Reifensitze, die Einpresstiefe, Ebenheit der Auflagefläche oder Rundlauf der Humps gemessen (Bild 3). Durch optionale Erweiterungen können zudem die Hornhöhen oder der Ventillochdurchmesser bestimmt werden. Insgesamt können damit 38 verschiedene Spezifikationen präzise erfasst werden.

Flexibles System

Die möglichen Anwendungen dieser Messmethode sind vielfältig. Überall dort, wo Oberflächen oder Profile exakt und mit hoher Geschwindigkeit vermessen werden müssen, kommen diese universell einsetzbaren Sensoren zum Zug. Die typischen Anwendungen reichen dabei von der Qualitätssicherung bei der Produktion von Autoreifen, über die Inspektion von Schweißnähten bis hin zur Vermessung von Eisenbahnschienen.

Micro-Epsilon Messtechnik, Ortenburg

QE 529

Unsere Whitepaper-Empfehlung

Im GRATIS-Whitepaper finden Sie Tipps für die Optimierung der Produktion von Lithium-Ionen-Batterien – von der Optimierung einzelner Prozessschritte bis zum Gesamtprozess mit Smart Manufacturing. So erhöhen Sie die Qualität, verkürzen Prozesszeiten, verringern die Betriebskosten…

Teilen: